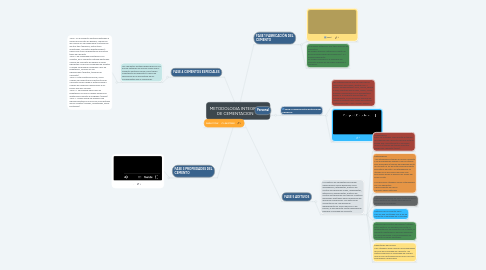

1. FASE 4 CEMENTOS ESPECIALES

1.1. Los cementos Portland especiales son los que se obtienen del mismo modo que el cemento Portland normal, pero tienen características diferentes a causa de variaciones en el porcentaje de los componentes que lo conforman.

1.1.1. TIPO I: Es el cemento Pórtland destinado a obras de concreto en general, cuando en las mismas no se especifique la utilización de otro tipo (Edificios, estructuras industriales, conjuntos habitacionales). Libera mas calor de hidratación que otros tipos de cemento TIPO II: de moderada resistencia a los sulfatos, es el cemento Pórtland destinado a obras de concreto en general y obras expuestas a la acción moderada de sulfatos o donde se requiera moderado calor de hidratación, cuando así sea especificado.(Puentes, tuberías de concreto). TIPO III: Alta resistencia inicial, como cuando se necesita que la estructura de concreto reciba carga lo antes posible o cuando es necesario desencofrar a los pocos días del vaciado. TIPO IV: Se requiere bajo calor de hidratación en que no deben producirse dilataciones durante el fraguado (Presas). TIPO V: Usado donde se requiera una elevada resistencia a la acción concentrada de los sulfatos (canales, alcantarillas, obras portuarias).

2. PABLO TOLE CI: 84572026

3. FASE 3 PROPIEDADES DEL CEMENTO

3.1. .

4. Personal

4.1. FASE 2 COMPOSICIÓN QUÍMICA DEL CEMENTO

4.1.1. Las materias primas que se usan para la fabricación del clinker, aportan con 4 óxidos fundamentales: SiO2, Al2O3, Fe2O3 y CaO, mientras que el MgO, Na2O, y K2O, pueden considerarse como accidentales debido a su pequeño porcentaje.Por consiguiente, la composición química del clinker se presenta por medio del sistema cuaternario:CaO – SiO– Al2O3– Fe2O3

4.1.2. .

5. FASE 1 FABRICACIÓN DEL CEMENTO

5.1. Task 1

5.2. Se pueden establecer dos tipos básicos de cementos: de origen arcilloso: obtenidos a partir de arcilla y piedra caliza en proporción 1 a 4 aproximadamente; de origen puzolánico: la puzolana del cemento puede ser de origen orgánico o volcánico.

6. FASE 5 ADITIVOS

6.1. Los aditivos de cementación pueden clasificarse en líneas generales como aceleradores, retardantes, aditivos de control de pérdida de fluido, dispersantes, extensores, densificantes, aditivos de control de pérdida de circulación y aditivos especiales diseñados para condiciones de operación específicas. Los aditivos de cementación se comercializan generalmente en forma de polvo o de líquido, lo que permite cierta flexibilidad al preparar la lechada de cemento.

6.1.1. Aceleradores Estos se e añaden para acortar el tiempo de fraguado del cemento para que este se pueda fijar correctamente y se pueda reducir el tiempo del taladro mientras espera por cemento (WOC)

6.1.2. Retardadores Los retardadores tienen la función opuesta a los aceleradores debido a que se utilizan para prolongar el tiempo de engrosamiento de cemento a fin de evitar endurecimiento prematuro de éste. Los retardadores se utilizan en la secciones del hoyo más profundas donde la presión del fondo del pozo es alta. Los Químicos utilizados como retardadores son los siguientes; Lignosulfanato de Calcio Solución salina saturada

6.1.3. Aditivos Reductores de Peso (Extendedores) Estos aditivos se utilizan para reducir la densidad de la lechada

6.1.4. Aditivos para Aumentar Peso Son los que se añaden con el fin de aumentar la densidad de la lechada

6.1.5. Aditivos para Control de Pérdida / Filtrado Estos aditivos se agregan para evitar la deshidratación del cemento; Por lo tanto, el cemento mantendrá la porción adecuada de agua requerida y las propiedades del cemento no serán afectadas.

6.1.6. Reductores de Fricción Son utilizados para mejorar las propiedades de flujo de la lechada de cemento. Los aditivos reducen la viscosidad de manera que el flujo de turbulencia ocurrirá con una baja presión de bombeo