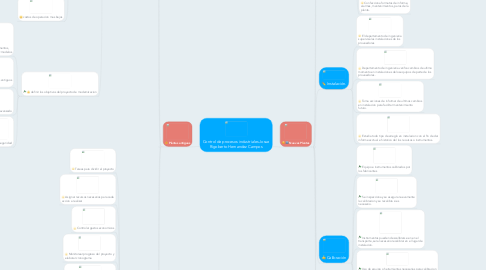

1. Plantas antiguas

1.1. criterios de implantacion

1.1.1. Modernizacion de plantas antiguas

1.1.2. inplantacion de control en nuevas plantas

1.2. Aspectos a Considerar

1.2.1. Normalizacion

1.2.1.1. No utilizar aparatos de diferente fabricante o heterogeneo para asi reducir el numero de proveedores.

1.2.1.2. Diagnostico del estado actual de los instrumentos de la planta

1.2.1.3. cambio o la modificacion de Cv de la valvula de control, como ejemplo de sistemas neumaticos

1.2.1.4. Incorporacion de analizadores en linea.

1.2.1.5. La valoracion del paso del control clasico al control distribuido.

1.2.2. Modernizacion

1.2.2.1. instalacion de un panel de control que sustituya a los otros paneles locales

1.2.2.2. Cambiar las caracteristicas del proceso modernizando la forma de fabricacion del producto.

1.2.2.3. Realizar cambios locales de algunos instrumentos de lazos criticos

1.2.2.4. realizar la transformacion en el minimo de tiempo sin comprometer la calidad

1.2.2.5. El numero de interrupciones o de alteraciones sea el minimo posible

1.2.2.6. Gastar el minimo dinero posible

1.2.3. Ventajas

1.2.3.1. mejor precision, fiabilidad y flexibilidad

1.2.3.2. Alarga la vida del equipo

1.2.3.3. Reduccion de personal.

1.2.3.4. costos de operacion mas bajos

1.2.4. definir los objetivos del proyecto de modernizacion

1.2.4.1. Normalizacion de los instrumentos, reduccion de proveedores y modelos

1.2.4.2. reemplazo de instrumentos antiguos que ya no se fabriquen

1.2.4.3. incorporacion de los sistemas de control avanzado

1.2.4.4. mejora de la seguridad

1.3. planificacion

1.3.1. Tareas para dividir el proyecto

1.3.2. Asignar recursos necesarios para cada accion a realizar

1.3.3. Controlar gastos economicos

1.3.4. Monitorear progreso del proyecto y elaborar cronograma

1.3.5. controlar desviaciones economicas del progreso del proyecto

1.3.6. Se emplea el uso de software para organizar el proyecto y ordenar recurso sy cronogramas.

1.3.7. se deben fijar limites de tiempo y de costos en la realizacion del proyecto

1.3.8. reduccion de los tiempos de paro de la planta para los nuevos cambios e instalaciones.

1.3.9. Se estudia di convendra la el reemplazo de nuevo equipo en paralelo con el existente, o modernizar toda la planta

1.3.10. Disponibilidad del personal para implementar el proyecto.

1.3.11. Estudiar la conveniencia de reparar los instrumentos antiguos o comprar nuevos.

1.3.12. Tener en cuenta cuantos proveedores de instrumentos o de controles segun sea factible.

1.4. ejemplos de instrumentos de campo

1.4.1. Valvulas de control

1.4.1.1. sustituirlas por nuevas o reparar las antiguas?

1.4.1.2. Se aseguran de que se reemplacen por nuevas cada ves que fallen

1.4.2. instrumentos de panel

1.4.2.1. Seran necesarios para unificarlos en un solo lugar de la planta

1.4.2.2. Se deben considerar trabajar en paralelo con los instruentos antiguos

1.4.2.3. Instrumentos inteligentes

1.4.2.3.1. Trabajan con comunicacion serial

1.4.2.3.2. pueden ser calibrados si necesidad de desmontarlos

1.4.3. modernizacion total

1.4.3.1. Es considerada para evitar riesgos de mal stock de repuestos y para evitar quedar antiguo y disfuncional

1.4.3.2. Se sustituye toda la instrumentacion adoptando el controol distribuido

2. Nuevas Plantas

2.1. Generalidades

2.1.1. Planificación

2.1.1.1. Es importante realizar una planificación del proyecto

2.1.1.2. Es importante el uso de software para organizar todas la actividades asi como ver puntos criticos del proyecto.

2.1.1.2.1. planificar actividades

2.1.1.2.2. Tareas en que se dividira el proyecto

2.1.1.2.3. Administra recusos humanos

2.1.1.2.4. Admnistra recusos técnicos.

2.1.1.2.5. Administra recursos económicos.

2.1.1.3. Considrar que el control avanzado en base al microprocesador es mas eficiente y mas barato con el paso del tiempo

2.1.1.4. Se requiere la formacion del personal instrumentista capacitados por la empresas de los proveedores.

2.1.1.4.1. Uso de simuladores

2.1.1.4.2. Involucramiento en instalaciones

2.1.1.4.3. Calibracion de instrumentos

2.1.1.4.4. Instalacion de instrumentos.

2.1.2. No hay limites de tiempo para llevar a cabo el proyecto

2.1.3. Se puede aplicar toda las faces de ingenieria

2.1.4. Instalacion, puesta en marcha sin paros de la planta.

2.1.5. Se hara la compra, instalacion y mantenimiento de los instrumentos.

2.2. Ingeniería

2.2.1. Si la planta sera pequeña

2.2.1.1. La ingenieria se realiza en la misma planta de la empresa

2.2.1.2. Los errores en instalacion o en la compra no seran inportantes.

2.2.2. Si la planta sera grande

2.2.2.1. La ingenieria es contratada de afuera con los mismos proveedores.

2.2.2.2. Los errores en instalacion o en la compra Sí seran inportantes, al grado de cambio de todos los intruemntos o del equipo

2.2.3. Analiza las especificaciones que deben cumplir los instrumentos y el control.

2.2.4. Redactar especificaciones claras de todo el equipo o dispositivos.

2.2.5. Solicitar los equipos que realmente se necesitan segun las necesidades y especificaciones.

2.2.6. Analiza la reduccion o aumento de proveedores de equipos en la planta.

2.2.7. Analizar las firmas suministradoras o los proveedores de los equipos de la planta.

2.2.8. Analizar las ofertas de las firmas suministradoras.

2.2.9. Genera condiciones de compra de los equipos a los fabricantes

2.2.9.1. Garantias

2.2.9.2. Stock de repuestos

2.2.9.3. Inspecciones

2.2.9.4. Penalizaciones

2.2.10. Analiza riezgos o ventajas de la compra de varios tipos de equipo o instrumentos .

2.2.11. Exige a los suministradores la compativilidad de los equipos de otros suministradores, especialmente en la comunicacion(Protocolos) de los mismos

2.2.12. Confecciona formatos de informe, alarmas, mantenimientos, paros de la planta.

2.3. Instalación.

2.3.1. El departamento de ingenieria supervisa las instalaciones de los proveedores

2.3.2. Departamento de ingenieria verifca cambios de ultimo momento en instalaciones delos equipos de parte de los proveedores.

2.3.3. Toma acciones de informar de ultimos cambios en instalacion para facilitar mantenimiento futuro.

2.3.4. Estudia todo tipo de arreglo en instalacion con el fin de dar informe acctual e historico del los recursos o instrumentos.

2.4. Calibración

2.4.1. Equipo e instrumentos calibrados por los fabricantes

2.4.2. Se inspecciona y se asegura nuevamente la calibracion y se recalibra si es necesario.

2.4.3. Instrumentos pueden descalibrarse en en el transporte, sera necesario recalibrar en el lugar de instalacion.

2.4.4. Uso de equipo o herramientas necesarias para calibracion de los instrumentos, recomendadas o adquiridas por los fabricantes

2.4.5. Dependiendo de cada caso, sera necesario la calibracion del instrumento por los fabricantes en presencia del usuario.

2.4.6. Todo campo o acciones de puesta a punto y calibrar todos los instrumentos y controles sera escencial para la puesta en marcha exitosa.

2.5. Puesta en marcha

2.5.1. Parte en la cual se vera si todo se hizo correctamente y se evaluara la metodologia de instalacion y demas puntos.

2.5.2. Puesta en marcha de toda la planta sin materia prima por un tiempo de una semana a 24 horas al dia, esto con el fin de detectar fallos antes de perder materia prima.

2.5.3. Se busca eliminar, limpiar cualquier tipo de residuo o basura de restos dejada por la parte previa de instalacion que puedan afectar la puesta en marcha futura de la planta con materia prima.

2.5.4. Da lugar al reajuste de los instrumentos donde participan los fabricantes en precencia de los usuarios.

2.5.5. Puesta en marcha REAL

2.5.5.1. Inicia la puesta en marcha real con materia prima si se corrigieron fallos o ajustes den la marcha de la planta sin materia prima.

2.5.5.2. Se trabaja con materias primas en la planta en condiciones normales de trabajo.

2.5.5.3. Se reinicia una nueva busqueda de fallos técnicos en los equipos en situaciones determinadas, o de interes para analizar la respuesta del equipo.

2.5.5.4. Se analizan los sistemas de proteccion asi como el funcionamiento sin dicho sistema, con el fin de visualizar los problemas consecuentes y hacer reajustes para evitarlos.

2.5.5.5. Instrumentistas ajustan los parametros de los controladores, como puntos de consigna, parte derivativa, integral, proporcional, ganancia de forma enpirica o a prueva y error para lograr la respuesta deseada y definitiva

2.5.5.6. Se establesen disintos criterios de ajuste de todos los equipos, asi como pruebas de los sistemas de control por medio de perturvaciones y escalones, para lograr un ajuste fino deseado.

2.5.5.7. Se reajustan los controladores programables, para que despues los sistemas expertos los puedan intruducir dinamicamente en el proceso de control de la variable

2.6. Mantenimiento

2.6.1. Surgen problemas no tan importantes

2.6.2. Se utilizan programas de mantenimientos y se organizan periodicamente

2.6.3. Se analiza la fiabilidad si un instrumento funciones si averias, para tener a tiempo el repuesto.

2.6.4. Se tiene que generar una buena relacion de departamentos de mantenimiento y produccion.

2.6.5. La tarea principal es dar mantenimiento preventivo, predictivo y dar diagnostico as como tambien solucion a los fallos.

2.6.6. Se debe analizar la Mantenibilidad, o probabilidad de reparacion durante el fallo.

2.6.7. Analizar el indice de fallos, es decir el numero de fallos por tiempo transcurrido para tener la preparacion adecuada en todo.

2.6.8. Analizan los tiempos de paro asi como los horarios donde el paro es minimo,

2.6.9. Asegura la disponibilidad de todo los equipos par evitar tiempos muertos, paros o de perdidas.

2.6.10. Dispone y organiza el Stock de repuesto en el almacen.

2.6.11. Analiza la falta o necesidad de recursos humanos asi como de herramientas de trabajo

2.6.12. Prevé, Sugiere, informacion de nuevas tecnologias menos propensas a fallos

2.6.13. Aparta tiempo para el estudio de las nuevas tecnologias relacionadas al mantenimiento de los equipos

2.6.14. Genera archivos o reportes de mantenimiento previos y futuros de la planta