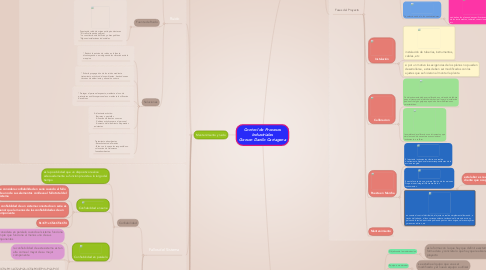

1. Nuevas Plantas

1.1. Formación del Personal

1.1.1. Cursos en control de procesos donde el personal resivira formacion intensiva deen los intrumentos y el proceso

1.1.2. Uso de simuladores de planta.

1.1.3. Entrenamiento en Fabricas asociadas

1.2. Fases del Proyecto

1.2.1. Ingenieria

1.2.1.1. Es donde se plantean las especificaciones que deben tener los instrumentos y control, válvulas y otros dispositivos a utilizar en la planta

1.2.1.2. Envió de especificaciones a proveedores

1.2.1.2.1. se enviaran estas especificaciones para tratar de reducir el numero de suministradores en menos de 5

1.2.1.2.2. las especificaciones deben ser claras para evitar el aumento de precios

1.2.1.3. Estudio de Ofertas

1.2.1.3.1. Se hace una comparación de todas las ofertas recibidas que permita realizar una decisión justa y conveniente en la compra de la intrumentacion

1.2.1.4. Elección de la menor cantidad de fabricantes

1.2.1.4.1. esto reduce el stok de piezas de recambio y de intrumentos completos en el minimo posible

1.2.1.4.2. Ver que marca puede satisfacer mas necesidades y cumplir todas con las diferentes marcas ya que esta aumenta el stock de piezas de recambio y en la necesidad de una formación mas amplia de los instrumentistas.

1.2.1.4.3. Elección de la filosofía de Instrumentacion

1.2.1.4.4. Como cada suministrador de instrumentación no puede satisfacer por completo las exigencias que las empresas presentan, estas buscan que los suministradores abran sus sistemas para la conexión de instrumentos de diferentes marcas

1.2.1.5. Ya seleccionado el o los suministradores.

1.2.1.5.1. se diseñan los planos de especificaciones de intalacion de los instrumentos, tuberías, conecciones eléctricas. etc

1.2.2. Instalación

1.2.2.1. instalación de tuberías, instrumentos, cables, etc

1.2.2.2. si por un motivo las exigencias de los planos no pueden desarrollarse , estos deben ser modificados con los ajustes que se hicieron al montar la planta

1.2.3. Calibracion

1.2.3.1. Cada instrumento debe ser calibrado aun viniendo de fabrica pues el trascurso del distribuidor hacia el lugar de instalación pudo sufrir algún golpe que pudo haber modificado sus características.

1.2.3.2. las maletas de calibracion son intrumentos que simulan condiciones externas asociadas al instrumento a calibrar

1.2.4. Puesta en Marcha

1.2.4.1. El ajuste de instrumentos clasicos se realiza directamente, fijando valores correspondientes de la accion escogida.

1.2.4.2. En esta face se da una primera fijación de las acciones Proporciona+integral+Derivativa de los instrumentos

1.2.4.2.1. esta labor es realizada por el instrumentista y el cliente que ocupara la maquina para producir

1.2.4.3. en cuanto al control distribuido, el ajuste se realiza simplemente llamando, a través del teclado, el lazo correspondiente, tecleando el boton de accion y pulsando la tecla de entrada. poniendo puntos de consigna, valores mayores y menores críticos, etc

1.2.5. Mantenimiento

2. Mantenimiento y ruido

2.1. Instrumento para identificar fallas

2.1.1. Probador de tierra

2.1.1.1. Son dispositivos que realizan medidas de resistencia de tierra de diferentes puntos

2.1.1.2. Tipos de Provadores de Tierra º Tipo Varilla º Tipo Gancho

2.1.2. Medidores de Resistencia de Aislamiento

2.1.2.1. Estos equipos de medición se encargan de detectar el desgaste o fatiga en los aislamientos.

2.1.2.2. Tipos de medidores de resistencia de aislamiento:

2.1.2.2.1. Aislamiento clase B, temperatura máxima 130ºC

2.1.2.2.2. Aislamiento clase F, temperatura máxima 155ºC

2.1.2.2.3. Aislamiento clase H, temperatura máxima 180ºC

2.1.3. Tipos de Termografia

2.1.3.1. Una cámara termografica es un tipo de cámara que crea una imagen con luz infrarroja, estos dispositivos detectan la luz invisible, infrarrojo, también conocido como calor.

2.1.3.2. Tipos de cámara termografia

2.1.3.2.1. Camaras termograficas refrigeradas y no refrigeradas

2.1.3.2.2. Camaras termograficas infrarrojas tipo movil

2.1.3.2.3. Camaras termograficas infrarrojas de alta tension

2.1.3.2.4. Cámaras termograficas de baja tension

2.1.3.2.5. Camaras termograficas infrarrojas para uso mecanico

2.1.3.2.6. Camaras termograficas infrarrojas para edificios

2.1.4. Multitester

2.1.4.1. Es un dispositivo que es muy utilizado en la industria y a nivel mundial, el más común consta de tres variables a medir: un amperímetro, voltímetro, óhmetro. Pero hoy en día traen más variables a medir, esto va a depender del uso que este va a tener, unos traen para medir capacitancia, transistores, diodos, etc.

2.1.4.2. Tipos de multitester

2.1.4.2.1. Multitester Digital

2.1.4.2.2. Multitester Analogo

2.1.4.2.3. Multitester Analogo y Digital

2.1.4.2.4. Capacimetros

2.1.4.2.5. Medidores de LCR

2.1.4.2.6. Miliohmetros

2.1.4.2.7. Watimetros y Vatimetros

2.2. Ruido

2.2.1. Tipos de Ruido

2.2.1.1. Ruido estacionario

2.2.1.1.1. Ruido cuyo nivel de presión sonora permanece constante a lo largo del tiempo

2.2.1.2. Ruido Fluctuante

2.2.1.2.1. Ruido cuyo nivel de presion sonora varia en funcion del tiempo

2.2.1.3. Ruido Intermitente

2.2.1.3.1. Ruido que aparece solamente en determinados instantes

2.2.1.4. Ruido Impulsivo

2.2.1.4.1. Ruido cuyo nivel de presion sonora aumenta

2.2.1.5. Ruido de baja frecuencia

2.2.1.5.1. Consideraremos valores de baja frecuencia todo ruido que se encuentra entre 20 y125 Hz

2.2.2. Fuente de Ruido

2.2.2.1. Fuentes de ruido de origen antrópico destacan ° El trafico (terrestre y aéreo) ° La construcción de edificios y obras publicas °Algunas instalaciones industriales

2.2.3. Soluciones

2.2.3.1. ° Reducir la emision de ruidos en la fuente, disminuyendo o amortiguando las vibraciones de la maquina

2.2.3.2. ° Evitar la propagación de los ruidos mediante tratamiento acústico de los ambientes , basándose en técnicas de aislamiento y absorción sonora

2.2.3.3. ° Proteger al personal expuesto, mediante el uso de protectores auditivos personales o mediante la utilizacion de cabinas

2.2.3.4. Aislamiento acústico: -Barreras o pantallas -Afinación de fuentes sonoras -Cabinas acústicas para el personal -Aumento del aislamiento de paredes existentes

2.2.3.5. Tratamiento absorbentes -Revestimiento de Paredes -Techo con los paneles suspendidos o colocacion de cielosrasos fonoabsorbentes

2.3. Fallos del Sistema

2.3.1. Confiabilidad

2.3.1.1. es la posibilidad que un dispositivo realice adecuadamente su función prevista a lo largo del tiempo

2.3.1.2. Confiabilidad en serie

2.3.1.2.1. se considera confiabilidad en serie cuando el fallo de uno de sus elementos conlleva al fallo total del sistema

2.3.1.2.2. la confiablidad de un sistema conectado en serie es menor que la menos de las confiabilidades de un componente

2.3.1.2.3. Rs=Cf1xCf2xCf3xCf4

2.3.1.3. Confiabilidad en paralelo

2.3.1.3.1. se considera en paralelo cuando el sistema funciona siempre que funcione al menos uno de sus componentes

2.3.1.3.2. la confiabilidad de este sistema es tan alta como el mayor de su mejor componente

2.3.1.3.3. Rs=[(Cf1xPr1)+(Cf2xPr2)+(Cf3xPr3)]/[Pr1+Pr2+Pr3]

2.3.2. MTTF( Mean Time To Failure)

2.3.2.1. Es el tiempo a esperar para que un sistema tarde en recuperarse ante una falla

2.3.3. MTBF(Mean Time Between Failure)

2.3.3.1. Indica el tiempo mas probable entre un arranque y una aparicion de fallo

2.3.4. Razon de Fallo

2.3.4.1. es verificar los mantenimientos anteriores ante una falla, para verificar que todo se realizo correctamente y no se debe a esto el fallo presentado

2.4. Mantenimiento

2.4.1. El mantenimiento es un elemento que comprende el conjunto de personas que ofrecen y `prestan servicios de conservacion de equipos.

2.4.2. Mantenimiento Correctivo

2.4.2.1. º Un personal que espera que se produzcan las fallas º Una carga de trabajo irregular º Un requerimiento simultaneo en diferentes lugares º Los repuestos se solicitan a pedido

2.4.3. Mantenimiento Preventivo

2.4.3.1. º planificar las operaciones teniendo en cuenta imperativo de produccion º Permitir organizar y nivelar las cargas de trabajo con programas de visita, engrasado º Mejora la confiabilidad y por tanto la disponibilidad de los equipos operando en tiempo oculto

2.4.4. Mantenimiento predictivo

2.4.4.1. º Vigilancia de maquinas, su objetivo es indicar cuando existe un problema º Evitar fallas catastróficas. º Distingir estre operaciones buenas y malas

2.4.5. Mantenimiento Proactivo

2.4.5.1. º Eliminar los problemas de la maquina a través de un periodo de tiempo º Reduce el tiempo de in-movilización y una capacidad de producción extendida ºDetectar y corregir el desgaste, las causas que lo generan y conducen a la falla de la maquina.

2.4.6. Mejora Continua

2.4.6.1. º Aplica practicas efectivas en cada área de la organización y trasciende a lo que se entrega a los clientes º Es la esencia de la calidad y pretende reflejar lo que las empresas en su giro necesitan hacer si desean ser mas competitivas a través del tiempo.

2.5. tipos de disturbio por ruido electromagnético

2.5.1. Inestabilidad en dimmers y balastros

2.5.2. Disturbios en la iluminacion tales como parpadeos

2.5.3. Radio recepcion pobre

2.5.4. Inestabilidad en sistemas de control

2.5.5. Lazos Comunes

2.5.6. Fluctuacion en mediciones

2.5.7. Fallas en sistemas de computo

2.5.8. I/O remotos

2.5.9. Retroalimentacion de Codificadores

2.5.10. Molestas Fallas de PLC's

2.5.11. Rebotes de Medidores Analogicos

2.5.12. Problemas en controles de termostatos

2.6. supresión de carga inductiva

2.6.1. son los aparatos que engendran voltajes transitorios cuando se energizan con un contacto de relavador

2.7. amplificadores diferenciales (AD)

2.7.1. El amplificador diferencial (AD) es un circuito pensado para amplificar la diferencia de dos señales

2.8. amplificadores de instrumentacion(AI)

2.8.1. .

2.9. Filtrado

2.9.1. Son circuits Caracterizados por una entrada y una salida de forma que en la salida solo aparecen parte de las componentes de frecuencia de la señal de entrada

2.9.1.1. Pasivos

2.9.1.1.1. se diseñan con R C y L

2.9.1.2. Activos

2.9.1.2.1. utilizan R, C y amplificadores operacionales

2.9.2. pasa bajo

2.9.3. pasa alto

2.9.4. pasa banda

2.9.5. rachazo de banda

2.10. Puesta a tierra con baja impedancia

2.10.1. el neutro se conecta a tierra a través de una conexión adecuada en la cual no se agregan intencionalmente ninguna impedancia

2.10.1.1. métodos para efectuar conexión a tierra

2.10.1.1.1. código de indentificacion

2.10.1.1.2. TN-S

2.10.1.1.3. TN-C-S

3. Plantas Antiguas

3.1. Planificación

3.1.1. Objetivos

3.1.1.1. Objetivos de la modernizacion

3.1.1.1.1. es la forma con la que hay que definir exactamente de forma clara y concreta lo que hay que realizar en el proyecto

3.1.1.2. Equipo a modernizar

3.1.1.2.1. se estudia el quipo que va a ser modificado y el nuevo equipo a utilizar

3.1.1.3. Disponibilidad del personal

3.1.1.3.1. se estudia la cantidad, la calidad y los periodos que el personal sera util

3.1.1.4. Beneficios y recuperación de la modernizacion

3.1.1.5. sistemas de control

3.1.1.5.1. deben fijarse los instrumentos que deben modificarse y sustituirse

3.2. Modernización

3.2.1. razones de modificacion

3.2.1.1. Instalaciones de nuevos paneles de control que sustituyan a los locales

3.2.1.2. Cambiar las caracteristicas de procesos

3.2.1.3. realizar Cambios industriales de algunos instrumentos de lazos criticos

3.2.2. objetivos

3.2.2.1. que el numero de interrupciones o de alteración de la fabricación sea el mínimo posible

3.2.2.2. Realizar la transformación en el tiempo mínimo posible

3.2.2.3. gastar el minimo dinero posible

3.2.2.4. Modernización de los instrumentos

3.2.2.4.1. Nacionalización de intrumentos

3.2.2.4.2. Sustitución de instrumentos desfasados

3.2.2.4.3. Imcorporacion de los sistemas de control avanzado

3.2.2.4.4. mejora de seguridad industrial