1. Análisis de pareto

1.1. Constituye un sencillo y gráfico método de análisis que permite diagrama de pareto discriminar entre las causas más importantes de un problema (los pocos y vitales), y las que lo son menos (los muchos y triviales).

1.2. Permite centrarse en los aspectos cuya mejora tendrá más impacto, optimizando por tanto los esfuerzos.

1.3. Proporciona una visión simple y rápida de la importancia relativa de los problemas.

1.4. Ayuda a evitar que se empeoren algunas causas al tratar de solucionar otras y ser resueltas.

1.5. Su visión gráfica del análisis es fácil de comprender y estimula al equipo para continuar con la mejora.

1.6. Elaboración del Diagrama de Pareto

1.6.1. 1. Seleccionar los datos que se van a analizar. Así como el periodo de tiempo al que se refieren dichos datos.

1.6.2. 2. Agrupar los datos por categorías De acuerdo con un criterio determinado.

1.6.3. 3. Tabular los datos.

2. Control de Procesos en Empresas de Servicio

2.1. El control de proceso es la esencia del gerenciamiento en todos los niveles jerárquicos de la empresa: desde el presidente hasta los obreros, el primer paso para entender el control de proceso es la comprensión de la relación causa/efecto.

2.2. Un control adecuado de los procesos de servicio al cliente puede garantizar mayor fidelización de una marca, así como garantizar un mayor número de clientes

2.3. Clasificación de empresas de servicio

2.3.1. Transporte

2.3.2. Turismo

2.3.3. Instituciones Financieras

2.3.4. Servicios Públicos

2.3.5. Comunicaciones

2.3.6. Energia

2.3.7. Agua

2.3.8. Promoción y ventas

2.3.9. Agencia de Publicidad

2.3.10. Educación

3. Diagrama de Flujos

3.1. Un diagrama de flujo es una representación gráfica de un proceso. Cada paso del proceso se representa por un símboloflujo diferente que contiene una breve descripción de la etapa de proceso. Los símbolos gráficos del flujo del proceso están unidos entre sí con flechas que indican la dirección de flujo del proceso.

3.2. Muestra la relación secuencial entre ellas, facilitando la rápida comprensión de cada actividad y su relación con las demás

3.3. Facilita también la selección de indicadores de proceso.

3.4. Beneficios del Diagrama de Flujo

3.4.1. Facilita la obtención de una visión transparente del proceso, mejorando su comprensión.

3.4.2. Permite definir los límites de un proceso.

3.4.3. El diagrama de flujo facilita la identificación de los clientes.

3.4.4. Estimula el pensamiento analítico en el momento de estudiar un proceso

3.4.5. Proporciona un método de comunicación más eficaz,

3.4.6. Ayuda a establecer el valor agregado de cada una de las actividades que componen el proceso.

3.4.7. Facilita el estudio y aplicación de acciones que redunden en la mejora de las variables tiempo y costes de actividad e incidir, por consiguiente, en la mejora de la eficacia y la eficiencia.

3.4.8. Constituye el punto de comienzo indispensable para acciones de mejora, rediseño o reingeniería.

4. Diagrama de Procesos

4.1. Permite analizar las fases a desarrollar para la consecución de un objetivo, identificando potenciales contingencias no deseadas y estableciendo contramedidas específicas para contrarrestar dichas contingencias.

4.2. El diagrama de proceso de decisión muestra el grado de complejidad en el alcance de un proyecto u objetivo. Pone de manifiesto posibles dificultades, facilitando la planificación y permitiendo elaborar alternativas a las dificultades que puedan surgir, en la trayectoria establecida.

4.3. Beneficios

4.3.1. Facilita a los miembros del equipo una visión global de las fases a desarrollar.

4.3.2. Hace posible anticipar qué puede suceder en cada una de esas fases.

4.3.3. Permite adelantar los potenciales problemas que pueden surgir durante el desarrollo del proyecto.

4.3.4. Tener previstas acciones que puedan contrarrestarlas.

4.4. Elaboración

4.4.1. 1. Crear el equipo. Compuesto por personas con conocimientos sobre el objetivo o proyecto sobre el que se pretende trabajar.

4.4.2. 2. Formular el objetivo. Mediante una frase que describa con claridad el objetivo, facilitando la identificación de niveles subordinados.

4.4.3. 3. Establecer las fases principales para la consecución del objetivo. Estableciendo las fases principales para la consecución del objetivo formulado. Es adecuado utilizar la pregunta: ¿Qué tareas deben completarse para alcanzar el objetivo?

4.4.4. 4. Identificar problemas potenciales. Para cada una de las ramas que se derivan del tema, u objetivo principal, se exploran las dificultades que puedan surgir.

4.4.5. 5. Determinar y seleccionar contramedidas. La cuestión a responder en esta fase del construcción del diagrama de proceso de decisión es qué contramedidas o acciones pueden responder correctamente a las dificultades registradas.

5. Diagrama de Dispersion

5.1. permite analizar si existe algún tipo de relación entre dos variables. Por ejemplo, puede ocurrir que dos variables estén relacionadas de manera que al aumentar el valor de una, se incremente el de la otra. En este caso hablaríamos de la existencia de una correlación positiva.

5.2. Cuando toma un valor próximo a −1, la correlación es fuerte y negativa. Si el valor es cercano a +1, la correlación es fuerte y positiva.

5.3. Si el coeficiente de correlación lineal presenta un valor próximo a 0, la correlación es débil.

5.4. Si los puntos trazados en el diagrama están dispersos al azar, sin un patrón discernible, significa que los dos conjuntos de mediciones no tienen relación entre sí.

5.5. Si los puntos trazados en el diagrama están dispersos al azar, sin un patrón discernible, significa que los dos conjuntos de mediciones no tienen relación entre sí.

6. Histograma

6.1. Tienen como objetivo mostrar una distribución de frecuencias de datos obtenidos con base en mediciones

6.2. Indica el número de unidades en cada categoría.

6.3. Se aplica a todos aquellos estudios en los que es necesario analizar la pauta de comportamiento de un determinado fenómeno en función de su frecuencia de aparición.

6.4. Permite

6.4.1. a) Mostrar el patrón de variación.

6.4.2. b) Comunicar información visual acerca del comportamiento del proceso.

6.4.3. c) Tomar decisiones acerca del punto en que se deben concentrar los esfuerzos para lograr la mejora.

7. Hojas de Verificación

7.1. ¿Que es?

7.1.1. Una hoja de verificación o de chequeo es una herramienta impresa a modo de formato, utilizada para recoger y compilar de forma estructurada datos asociados a un proceso o situación particular definida.

7.2. ¿Para que sirve?

7.2.1. Comprobar la forma de distribucion de probabilidad de un proceso.

7.2.2. Cuantificar defectos por tipo.

7.2.3. Cuantificar defectos por ubicacion.

7.2.4. Defectos por causa (maquina o trabajador).

7.2.5. Realizar el seguimiento de la finalizacion de los pasos en un procedimiento de varios pasos (como una lista de verificación o checklist).

8. Justo a Tiempo

8.1. un modelo de gestión se presenta como una filosofía de trabajo, en la cual, las materias primas y los productos llegan justo a tiempo, bien para la fabricación o para el servicio al cliente.

8.2. Se fundamenta en

8.2.1. La reducción del desperdicio

8.2.2. La calidad de los productos o servicios

8.2.3. Profundo compromiso (lealtad) de todos y cada uno de los integrantes de la organización.

8.2.4. Profundo compromiso (lealtad) de todos y cada uno de los integrantes de la organización.

8.2.5. Mayor productividad, menores costos, calidad, mayor satisfacción del cliente, mayores ventas y muy probablemente mayores utilidades.

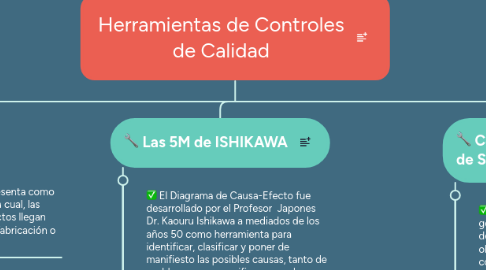

9. Las 5M de ISHIKAWA

9.1. El Diagrama de Causa-Efecto fue desarrollado por el Profesor Japones Dr. Kaouru Ishikawa a mediados de los años 50 como herramienta para identificar, clasificar y poner de manifiesto las posibles causas, tanto de problemas en especifico como de características de calidad.

9.2. Es una herramienta muy interesante para analizar todo tipo de problemas producidos en los procesos de producción o servicio.

9.3. Pasos a seguir para analizar un problema

9.3.1. Se determina inequívocamente el problema a analizar.

9.3.2. Determinar el numero de personas que deben intervenir en el análisis.

9.3.3. Convocar al grupo y anunciarles el problema en concreto que se va a analizar

9.3.4. Dar opiniones ordenadas de las posibles causas que cada uno identifica.

9.3.5. El facilitador debe dibujar el diagrama base en una pizarra.

9.3.6. En el triangulo de la cabeza del pez se escribe el problema.

9.3.7. Identificar los factores o grupo de causas que se pueden clasificar, se les asigna una flecha que entronca en la espina principal del pez.