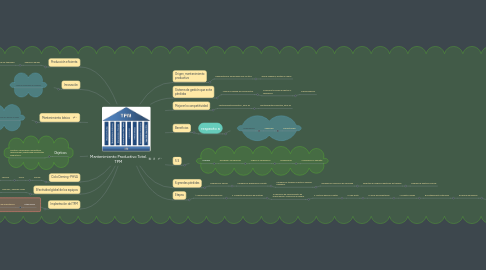

1. Origen, mantenimiento productivo

1.1. Manufactureros Americanos mas 40 años

1.1.1. Seiichi Nakajima, plantas en Japon

2. Sistema de gestión que evita pérdidas

2.1. Mejorar la calidad de los productos

2.1.1. Incorporar técnicas de gestión y fabricación.

2.1.1.1. Calidad superior

3. Producción eficiente.

3.1. Trabajo en equipo

3.1.1. incremento en moral del trabajador

3.1.1.1. entorno creativo,seguro y productivo.

4. Innovación

4.1. Mejorar fiabilidad de equipos

5. Mantenimiento básico

5.1. Equipos operen sin averías y fallas

6. Mejorar la competitividad

6.1. Mantenimiento preventivo , años 50

6.1.1. Mantenimiento productivo, años 60

7. Objetivos

7.1. construir capacidades competitivas , operacionales, efectividad de sistemas productivos .

8. Beneficios

8.1. respecto a

8.1.1. Organización

8.1.1.1. Seguridad

8.1.1.1.1. Productividad

9. Ciclo Deming -PHVA

9.1. Planear

9.1.1. Hacer

9.1.1.1. Verificar

9.1.1.1.1. Actuar

10. 5 S

10.1. Limpieza

10.1.1. Disciplina y compromiso

10.1.1.1. Higiene y visualización

10.1.1.1.1. Organización

11. Efectividad global de los equipos

11.1. indicador , pérdidas reales

11.1.1. grado de competitividad de la planta

11.1.1.1. Disponibilidad

11.1.1.1.1. Eficiencia de rendimiento

12. 6 grandes pérdidas

12.1. Pérdidas por averías

12.1.1. Pérdidas por preparación y ajuste

12.1.1.1. Pérdidas por tiempos muertos y paradas pequeñas

12.1.1.1.1. Pérdidas por reducción de velocidad

13. Implantación del TPM

13.1. Etapa inicial

13.1.1. Etapa de implantación

13.1.1.1. Etapa de consolidación

14. Etapas

14.1. 1. Compromiso de alta gerencia

14.1.1. 2. Campaña de difusión del método

14.1.1.1. 3. Definición de nombramiento de responsables y formación de grupos

14.1.1.1.1. 4. Políticas básicas y metas