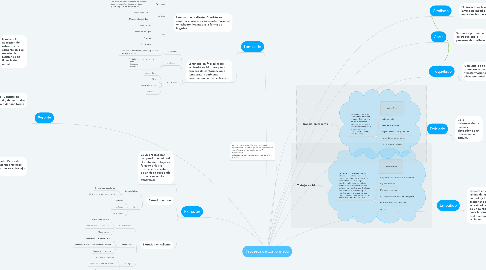

1. Extrusión

1.1. Es un proceso por compresión en el cual el metal de trabajo es forzado a fluir a través de la abertura de un dado para darle forma a su sección transversal.

1.2. Extrusión en frío

1.2.1. Caracteristicas

1.2.1.1. Tiene mayor resistencia

1.2.1.2. Rápida velocidad de extrusión

1.2.2. Tipos

1.2.2.1. Indirecta

1.2.2.2. Hidrostatica

1.2.2.3. Por impacto

1.3. Extrusión en caliente

1.3.1. Caracteristicas

1.3.1.1. Temperatura elevada

1.3.1.2. Paso del material mas fácil

1.3.1.3. Mayor rango

1.3.2. Limitaciones

1.3.2.1. Se necesita precalentamiento

1.3.2.2. Temperatura mayor a la de recristalizacion

1.3.2.3. Reduce la resistencia

1.3.3. Ventajas

1.3.3.1. Aumenta la ductilidad

1.3.3.2. Mayor reduccion del tamaño

1.3.3.3. Fornas mas complejas

2. Forjado

2.1. Involucra la aplicación de esfuerzos de compresión que exceden la resistencia de fluencia del metal.

2.1.1. Procesos primarios: Tiene como objetivo destruir la estructura fundida por medio de pasos de deformación sucesivos.

2.1.2. Procesos secundarios: Toman los productos de algunos procesos primarios y los transforman aun más en una pieza terminada

2.2. Forjado en frío: Consiste en calentar el metal y de uno o dos golpes forzarlo a dar una forma.

2.2.1. Ventajas

2.2.1.1. Resistencia a ala tracción

2.2.1.2. Menor impurezas

2.2.1.3. Mayor endurecimiento

2.2.1.4. Superficie mas lisa

2.2.2. Desventajas

2.2.2.1. Maquinaria mas pesada

2.2.2.2. Limpieza previa

2.2.2.3. Mayor esfuerzo de presión

2.2.3. Aplicaciones

2.2.3.1. Ejes de traccion

2.2.3.2. Anillos sin costura

2.2.3.3. Armamento

2.3. Forjado en caliente: Para este proceso se requieren presiones mucho mayores que en el trabajo en caliente

2.3.1. Ventajas

2.3.1.1. Se requieren menor fuerza de deformación

2.3.1.2. Se elimina porosidad del metal

2.3.1.3. Alto nivel de precisión

2.3.2. Desventajas

2.3.2.1. Rápida oxidación

2.3.2.2. Alto consumo energético

2.3.3. Tipos

2.3.3.1. Forja con martillo

2.3.3.2. Con prensa

2.3.3.3. Horizontal

2.3.4. Aplicaciones

2.3.4.1. Estructuras

2.3.4.2. Industria automotriz

2.3.4.3. Aeronáutica

3. Laminado

3.1. Laminado en caliente: Consiste en someter el acero a varias deformaciones en caliente llegando a la forma de lingotes

3.1.1. Apariencia

3.1.1.1. Una pieza de acero laminada en caliente tiene una superficie áspera, sin tacto grasiento y bordes redondeados.

3.1.2. Ventajas

3.1.2.1. Mayor tolerancia

3.1.2.2. Mayor moldeabilidad

3.1.3. Usos

3.1.3.1. Rieles de tren

3.1.3.2. Calenadores de agua

3.1.3.3. Anclajes

3.1.3.4. Estructuras

3.2. Laminado en frío: El acero laminado en frío pasa por un proceso de conformación a temperatura ambiente, permitiendo su recristalización.

3.2.1. Apariencia

3.2.1.1. Tiene una superficie lisa, de tacto grasiento y bordes afilados.

3.2.2. Limitaciones

3.2.2.1. Se limita a pocas formas como -Plana -Cuadrada -Redonda

3.2.3. Aplicaciones

3.2.3.1. Archivadores

3.2.3.2. Sillas

3.2.3.3. Electrodomesticos

3.2.3.4. Estanterías

4. Los procesos de conformado de metales comprenden un amplio grupo de procesos de manufactura, en los cuales se usa la deformación plástica para cambiar las formas de las piezas metálicas

5. Embutido

5.1. consiste en colocar la lámina de metal sobre un dado y luego presionándolo hacia la cavidad con ayuda de un punzón que tiene la forma en la cual quedará formada la lámina.

5.1.1. Características

5.1.1.1. Economico

5.1.1.2. Rapido

5.1.1.3. Buena calidad del producto

5.1.2. Defectos

5.1.2.1. Desgarrado

5.1.2.2. Ralladuras

5.1.2.3. Atascamiento

5.1.3. Aplicaciones

5.1.3.1. Tapas

5.1.3.2. Latas de cerveza

5.1.3.3. Ollas

5.1.4. Limitaciones

5.1.4.1. Dependiendo del tipo de material, del espesor del mismo, existe un límite en el diámetro a embutir, entendiendo que es necesario en la mayoría de los casos, realizar varias operaciones de estampación, seguidas de una serie de tratamientos térmicos con la finalidad de conseguir el diámetro y altura adecuada

6. Doblado

6.1. Es la deformación de láminas alrededor de un determinado ángulo.

6.1.1. Caracteristicas

6.1.1.1. Proporciona rigidez a la pieza al aumentar su momento de inercia

6.1.1.2. Fibras internas se comprimen y las externas se encuentran a tracción

6.1.2. Métodos

6.1.2.1. Por prensas mecánicas

6.1.2.2. Peinado

6.1.2.3. Por roladora de rodillos

6.1.2.4. Doblado de perfiles

6.1.3. Recuperación elastica

6.1.3.1. Eliminación de la zona elástica

6.1.3.2. Contrapunzón

7. Corte

7.1. Se realiza por medio de troquelado o procesos de cizallado

8. Troquelado

8.1. Conjunto de operaciones con las cuales sometemos una lámina plana a transformaciones con el fin de obtener una pieza geométrica

8.1.1. En las piezas metálicas troqueladas, el espesor de la pared es esencialmente uniforme en toda la pieza.

8.1.2. El producto troquelado facilita su aplicación en el proceso.

8.1.3. Si se quiere alinear con precisión, se usan materiales con un estrecho control de espesor.

9. Cizallado

9.1. El cizallado es la operación de corte de una lámina de metal a lo largo de una línea recta entre dos bordes de corte.

9.1.1. Características generales Las cizallas de guillotina para metal, son máquinas empleadas para cortar metales generalmente en láminas. Su campo de aplicación se extiende a varios sectores industriales. Dentro de las cizallas guillotinas para metal, podemos distinguir los siguientes tipos: -Cizallas mecánicas -Cizallas hidráulicas

10. Trabajo en frio

10.1. Se define como la deformación plástica del material metálico a una temperatura mayor que la de recristalización. La ventaja principal del trabajo en caliente consiste en la obtención de una deformación plástica casi ilimitada, que además es adecuada para moldear partes grandes porque el metal tiene una baja resistencia de cedencia y una alta ductilidad.

10.1.1. Características

10.1.2. Mayores modificaciones a la forma de

10.1.3. la pieza de trabajo

10.1.4. Menores esfuerzos

10.1.5. Opción de trabajar con metales que se

10.1.6. fracturan cuando son trabajados

10.1.7. en frío

11. Trabajo en caliente

11.1. Se refiere al trabajo a temperatura ambiente o menor. Este trabajo ocurre al aplicar un esfuerzo mayor que la resistencia de cedencia original de metal, produciendo a la vez una deformación.

11.1.1. Características

11.1.2. Mejor precisión

11.1.3. Menores tolerancias

11.1.4. Mejores acabados superficiales

11.1.5. Mayor dureza de las partes

11.1.6. Requiere mayor esfuerzo