1. Una Buena Distribución

1.1. Planear el todo y después los detalles.

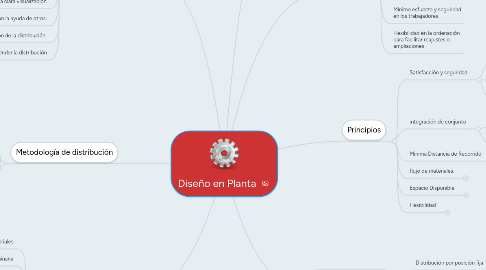

1.1.1. Determinar Necesidades Generales

1.1.2. Ordenamiento de cada Area

1.2. Plantear primero la disposición lineal y luego la disposición práctica.

1.2.1. Distribución teórica ideal

1.2.2. Realizan ajustes de adaptación a las limitaciones

1.3. Planear el proceso y la maquinaria a partir de las necesidades de la producción.

1.3.1. El diseño del producto determinan el tipo de proceso a emplear.

1.3.2. determinar las cantidades o ritmo de producción de los diversos productos

1.4. Planear la distribución

1.4.1. Conocer con detalle el proceso y la maquinaria a emplear

1.5. Proyectar el edificio a partir de la distribución.

1.5.1. La distribución se realiza sin tener en cuenta el factor edificio

1.5.2. Solo se modifica el edificio si es estrictamente necesario

1.6. Planear con la ayuda de una clara visualización

1.6.1. Planos

1.6.2. Graficos

1.6.3. Esquemas

1.7. Planear con la ayuda de otros.

1.7.1. Gerente

1.7.2. Encargados

1.7.3. Jefes de taller

1.8. Comprobación de la distribución.

1.8.1. Todos los implicados revisan la distribución

1.8.2. definir detalles

1.9. Vender la distribución

2. Metodología de distribución

2.1. formulación del Problema

2.2. Análisis

2.3. Búsqueda de Soluciones

2.4. Selección de Solución

2.5. Especificación

2.6. Observacion

2.7. Evaluación

3. Factores que Afectan

3.1. Materiales

3.2. Maquinaria

3.3. Trabajadores

3.4. Movimiento

3.5. Espera Servicio

3.6. Edificio

3.7. Versatilidad

4. Objetivos

4.1. Integración de todos los factores que afecten la distribución

4.2. Movimiento de material según distancias mínimas

4.3. Circulación del trabajo a través de la planta

4.4. Utilización “efectiva” de todo el espacio

4.5. Mínimo esfuerzo y seguridad en los trabajadores

4.6. Flexibilidad en la ordenación para facilitar reajustes o ampliaciones

5. Principios

5.1. Satisfacción y seguridad

5.1.1. igualdad de condiciones

5.1.2. Trabajo satisfactorio

5.1.3. Seguridad para los trabajadores

5.2. integración de conjunto

5.2.1. Mejor distribución que integran a los hombres, materiales, maquinaria, actividades auxiliares.

5.2.2. Compromiso en Todas las partes

5.3. Minima Distancia de Recorrido

5.3.1. Mejor Distribución del material a recorrer sea corta

5.4. flujo de materiales.

5.4.1. Orden en las áreas de trabajo para cada operación

5.4.2. Secuencia en que se transforman o montan los materiales

5.5. Espacio Disponible

5.5.1. Espacio Horizontal

5.5.2. Espacio Vertical

5.6. Flexibilidad

5.6.1. Ajustada a Cualquier Ambiente

5.6.2. Menos Costos

6. Tipos de Distribución

6.1. Distribución por posición fija.

6.1.1. Materiales de posición Fija

6.1.2. Proceso de Trabajo

6.1.2.1. Puesto de Trabajo Provisional

6.1.2.2. Instalación junto al conjunto de fabricación

6.1.3. Material en curso de Fabricación

6.1.3.1. Material se traslada al lugar de fabricación

6.1.4. Versatilidad

6.1.4.1. adaptación a cualquier variación

6.1.5. Continuidad de funcionamiento

6.1.5.1. No Son Estable, ni el tiempo ni carga de trabajo

6.1.5.2. condiciones climatologicas

6.1.6. Incentivo

6.1.6.1. Trabajo individual

6.1.7. Cualificación de la mamo de obra

6.1.7.1. Equipos convencionales

6.1.7.2. Maquinas no suelen ser muy especializadas

6.2. Distribución por Producto

6.2.1. Traslado de material de un proceso a otro

6.2.2. Proceso de trabajo

6.2.2.1. Puestos de trabajo ubicados según el orden establecido en el diagrama analítico de proceso.

6.2.2.2. Mejor aprovechamiento de la superficie requerida para la instalación

6.2.3. Material en curso de fabricación:

6.2.3.1. Desplazamiento del material de un puesto de trabajo a otro

6.2.3.2. Menos Manipulacion de transporte

6.2.3.3. Mayor grado de automatización en la maquinaria.

6.2.4. Versatilidad

6.2.4.1. No permite la adaptación inmediata

6.2.4.2. Solo es usada para la fabricación que fue diseñada

6.2.5. Continuidad de funcionamiento

6.2.5.1. No hay Continuidad

6.2.5.2. Tiempo de Fabricación para Cada Puesto

6.2.5.3. Puesto Iguales para la Misma Fabricación

6.3. Distribución por proceso

6.3.1. Operaciones se Realizan en el mismo sector

6.3.2. Proceso de trabajo

6.3.2.1. Puestos de trabajo se sitúan por funciones homónimas

6.3.2.2. Secciones los puestos de trabajo son iguales

6.3.3. Material en curso de fabricación

6.3.3.1. El material se desplaza entre puestos diferentes dentro de una misma sección

6.3.3.2. el itinerario nunca es fijo

6.3.4. Versatilidad

6.3.4.1. Posible de Fabricar Cualquier Elemento

6.3.4.2. Fabricación Bajo pedidos

6.3.4.3. Facilidad de programar los puestos de trabajo

6.3.5. Continuidad de funcionamiento

6.3.5.1. Cada fase de trabajo se programa para el puesto más adecuado

6.3.5.2. Una Avería en puesto de trabajo no afecta el resto