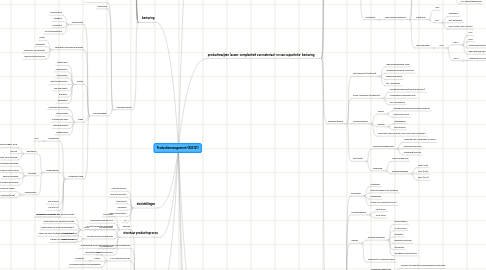

1. besturing

1.1. productiestrategie

1.2. capaciteitsmanagement

1.3. scheduling

1.4. voorraadbeheer

1.5. kwaliteitsmanagement

1.6. onderhoud

1.7. supply chain management

1.8. niveau's

1.8.1. strategisch

1.8.1.1. productiestrategie

1.8.1.1.1. kosten

1.8.1.1.2. kwaliteit

1.8.1.1.3. tijd

1.8.1.1.4. flexibiliteit

1.8.1.2. capaciteitsplanning

1.8.1.2.1. grootte

1.8.1.2.2. schaal voor- en na-delen

1.8.1.2.3. ervaringscurve

1.8.1.2.4. focused factories

1.8.1.2.5. voorspellingen

1.8.1.2.6. buffers

1.8.2. tactisch

1.8.2.1. aggegraat planning

1.8.2.1.1. aggegraat plan leidt tot master schedule

1.8.2.1.2. vraag en capaciteits gebaseerde opties

1.8.2.2. master scheduling

1.8.3. operationeel

1.8.3.1. behoefteplanning

1.8.3.2. werkorder detailplanning

1.8.3.3. sequencing

1.8.3.3.1. FCFS

1.8.3.3.2. LCFS

1.8.3.3.3. EDD

1.8.3.3.4. SPT

1.8.3.3.5. LPT

1.9. hoofdaktiviteiten

1.9.1. capaciteitsmanagement

1.9.2. scheduling

1.9.3. voorraadbeheer

1.9.3.1. basisfuncties

1.9.3.1.1. ontkoppeling

1.9.3.1.2. veiligheid

1.9.3.1.3. anticipatie

1.9.3.1.4. cyclus/seriegrootte

1.9.3.2. verbeteren efficiëntie processen

1.9.3.2.1. buffer

1.9.3.2.2. anticipatie

1.9.3.2.3. voorkomen omsteltijden

1.9.3.2.4. kwantumkorting inkoop

1.9.3.3. kosten

1.9.3.3.1. rentekosten

1.9.3.3.2. opslagkosten

1.9.3.3.3. risicokosten

1.9.3.3.4. order/omstelkosten

1.9.3.3.5. voorraad tekort

1.9.3.3.6. goederen

1.9.3.3.7. aanhouden

1.9.3.4. typen

1.9.3.4.1. materialen/onderdelen

1.9.3.4.2. halffabrikaten

1.9.3.4.3. onderhanden werk

1.9.3.4.4. gerede goederen

1.9.3.4.5. hulpgoederen

1.9.3.5. methoden/vraag

1.9.3.5.1. afhankelijke

1.9.3.5.2. onafhankelijke

1.9.3.5.3. ABC analyse

1.9.3.5.4. EOQ (p110)

1.9.3.5.5. veiligheidsvoorraad (p112)

2. doelstellingen

2.1. customer service

2.2. resource utlization

2.3. effectiviteit

2.4. efficiëntie

2.5. mass customization

2.6. JIT

3. structuur productieproces

3.1. voorraadpunten

3.1.1. KOOP

3.1.1.1. produceren en zenden naar lokale voorraad

3.1.1.2. produceren voor centrale voorraad

3.1.1.3. assembleren op order (halffabrikaten)

3.1.1.4. maken op order (materialen/onderdelen)

3.1.1.5. inkopen en maken op order

3.2. processtappen

3.3. goederenstromen

4. onderhoud

4.1. definitie

4.1.1. activiteiten

4.1.2. technische systemen (TS)

4.1.3. in staat houden/terug brengen

4.1.4. functievervulling onderbroken

4.1.4.1. evident/absoluut

4.1.4.2. relatief/normatief

4.2. ontkoppeling productie/onderhoud dmv voorraadpunten

4.3. TUE onderhoudsmodel

4.3.1. resultatenanalyse

4.3.2. criteria

4.3.2.1. availability

4.3.3. terotechnologische terugkoppeling

4.4. onderhoudsbeheersing

4.5. onderhoudscapaciteit

4.5.1. technologie (skill)

4.5.2. geografisch

4.5.3. multi skill maar TS gebonden

4.5.4. operators onderhoud

4.5.5. extern

4.5.5.1. specialistische kennis

4.5.5.2. capaciteitsrestricties

4.5.5.3. wettelijke aansprakelijkheid

4.6. voorraadbeheersing reservedelen

4.6.1. verbruiksdelen

4.6.1.1. risicodelen/risc items

4.6.1.2. categoriseren

4.6.1.2.1. oorsprong vraag

4.6.1.2.2. essentialiteit

4.6.1.2.3. noodmaatregelen

4.6.2. gebruiksdelen

4.6.2.1. rotatiedelencyclus

4.6.2.2. niet verwisselbare componenten

4.7. levenscyclus product

4.7.1. ontwerptechnologie

4.7.2. onderhoudstechnologie

4.7.2.1. technologisch effectieve onderhoudsactiviteit

4.8. onderhoudsconcepten

4.8.1. reaktievormen

4.8.1.1. storingsafhankelijk SAO

4.8.1.2. gebruiksafhankelijk GAO

4.8.1.3. toestandsafhankelijk TAO

5. ontwerp

5.1. product/dienst ontwerp

5.1.1. fasen

5.1.1.1. specificatie

5.1.1.2. conceptontwerp

5.1.1.3. detailontwerp

5.1.1.4. opstartfase

5.1.1.5. alternatief: concurrent engineering

5.1.2. produceerbaarheid

5.1.2.1. design for assembly (DFA)

5.1.2.2. design for manufacturing (DFM)

5.1.2.3. standaardisatie en modularisatie

5.1.2.4. mass customization

5.1.2.4.1. categorieën

5.1.3. diensten

5.1.3.1. kenmerken

5.1.3.1.1. ontastbaar

5.1.3.1.2. hoge mate contact met klant

5.1.3.2. geen universeel model

5.2. procesontwerp

5.2.1. flexibiliteit van middelen

5.2.1.1. specifiek voor één product

5.2.1.2. universele middelen

5.2.2. nieuwe technologieën

5.2.2.1. diensten

5.2.2.1.1. computers

5.2.2.1.2. internet

5.2.2.2. productie

5.2.2.2.1. automatisering

5.2.2.2.2. robots

5.2.2.2.3. flexibele manufacturing systems

5.3. locatie bepaling

5.4. layout ontwerp

5.4.1. functioneel

5.4.1.1. voordelen

5.4.1.1.1. flexibiliteit voor lage volume's

5.4.1.1.2. universele productiemiddelen

5.4.1.1.3. geschoolde arbeiders

5.4.1.2. nadelen

5.4.1.2.1. trager dan specifiek

5.4.1.2.2. variabele kosten hoger

5.4.1.2.3. vaak grote voorraad onderhandenwerk

5.4.1.2.4. transportkosten (intern)

5.4.1.2.5. moeilijke besturing

5.4.2. productgericht

5.4.2.1. voordelen

5.4.2.1.1. lage kosten per eenheid product

5.4.2.2. nadelen

5.4.2.2.1. weinig flexibel (output en snelheid)

5.4.2.2.2. ontevreden werknemers

5.4.2.2.3. ontwerp layout complex

5.4.2.2.4. risico op veroudering

5.4.3. groepslayout

5.4.3.1. voordelen

5.4.3.1.1. gereduceerde omsteltijden

5.4.3.1.2. productiebesturing eenvoudiger

5.4.3.1.3. betrokkenheid medewerkers

5.4.3.1.4. gelijkmatige productstroom

5.4.3.1.5. kortere doorlooptijd

5.4.3.2. nadelen

5.4.3.2.1. handhaven balans cellen

5.4.3.3. familievorming

5.4.3.3.1. visuele analyse

5.4.3.3.2. production flow analysis (PFA)

5.4.3.3.3. classificatie en codering

5.4.4. vaste positie

5.4.5. dienstverlening

5.4.5.1. layout kantoor

5.4.5.2. layout detailhandel

5.5. taakontwerp

6. productiewijzen (assen: complexiteit van materiaal- en van capaciteits- besturing

6.1. proces productie (laag/laag)

6.1.1. hoge vraag per product/type

6.1.2. divergente materiaalstroom

6.1.3. bijv.: levensmiddelen

6.2. massa productie (hoog/laag)

6.2.1. veel herhaling in werkpatroon

6.2.2. lijnopstelling

6.2.3. convergente materiaalstroom

6.2.4. bijv.: tv-toestellen

6.2.5. omstandigheden

6.2.5.1. fabriek

6.2.5.1.1. lijnopstelling

6.2.5.1.2. gespecialiseerde machines

6.2.5.1.3. flexibele productie automatisering

6.2.5.1.4. mass customization

6.2.5.1.5. kapitaalintensief

6.2.5.2. mensen

6.2.5.2.1. monotoon werk

6.2.5.2.2. automatisering

6.2.5.2.3. autonome werkgroep

6.2.6. aktiviteiten

6.2.6.1. capaciteitsmanagement

6.2.6.1.1. onderhoud

6.2.6.1.2. adequaat arbeidsteam

6.2.6.1.3. opvangen storingen

6.2.6.1.4. seizoensinvloeden/verkoopcycli

6.2.6.1.5. permanente groei van de markt

6.2.6.1.6. line balancing

6.2.6.2. scheduling

6.2.6.2.1. JIT

6.2.6.3. voorraadbeheer

6.2.6.3.1. gerede producten

6.2.6.3.2. materialen en onderdelen

6.2.6.3.3. ABC analyse

6.3. serie productie (middel/middel)

6.3.1. stabiel assortiment

6.3.2. matig gespecialiseerde capaciteit

6.3.3. discontinue productie

6.3.3.1. omstelkosten

6.3.3.1.1. SMED methode

6.3.4. bijv.: componenten voor auto's of meubels

6.3.5. organisatie

6.3.5.1. mensen

6.3.5.1.1. flexibel

6.3.5.2. seriegrootte

6.3.5.3. doorlooptijd

6.3.5.3.1. bewerkingstijd

6.3.5.3.2. omsteltijd

6.3.5.3.3. wachttijd

6.3.5.3.4. administratie/planning

6.3.5.3.5. interne transporttijd

6.3.6. acitviteiten

6.3.6.1. capaciteitsmanagement

6.3.6.1.1. investeringsbeslissingen

6.3.6.1.2. werklastbeheersing

6.3.6.1.3. scheduling

6.3.6.1.4. voorraadbeheer

6.4. kleinserie/project

6.4.1. stuk/kleinserie (laag/hoog)

6.4.1.1. lage herhalingsgraad vraag

6.4.1.2. niet gespecialiseerde capaciteit

6.4.1.3. functionele layout

6.4.1.4. bijv.: werkplaats

6.4.2. project productie (hoog/hoog)

6.4.2.1. lage herhalingsgraad (unieke producten)

6.4.2.2. convergente materiaalstroom

6.4.2.3. bijv.: bouwbedrijf

6.4.3. omstandigheden

6.4.3.1. fabriek

6.4.3.1.1. veelzijdig/niet gespecialiseerde machine's

6.4.3.1.2. functionele layout

6.4.3.2. mensen

6.4.3.2.1. vakbekwaam

6.4.3.2.2. gemotiveerd

6.4.3.3. organisatie: sterk centraal, maar ruimte voor flexibiliteit

6.4.4. activiteiten

6.4.4.1. capaciteitsmanagement

6.4.4.1.1. capaciteit naar vraag: geen voorraad

6.4.4.1.2. flexibiliteit realiseren

6.4.4.1.3. uitbreiding/reductie

6.4.4.2. scheduling

6.4.4.2.1. reverse scheduling

6.4.4.2.2. networkmethoden

6.5. dienstverlening

6.5.1. kenmerken

6.5.1.1. ontastbaar

6.5.1.2. klant betrokken en/of aanwezig

6.5.1.3. vergankelijk

6.5.1.4. matrix van Schmenner (p226)

6.5.2. omstandigheden

6.5.2.1. back office

6.5.2.2. front office

6.5.3. mensen

6.5.3.1. klantbetrokkenheid

6.5.3.1.1. opdrachtgever

6.5.3.1.2. co-producent

6.5.3.1.3. marketeer

6.5.3.1.4. kwaliteitscontroleur

6.5.3.1.5. vernieuwer

6.5.3.1.6. vormgever bedrijfscultuur

6.5.3.2. producent en onderdeel dienst

6.5.4. organisatie

6.5.4.1. onzekerheid beheersen

6.5.4.1.1. oorzaak: diversiteit/onvoorspelbaarheid klantvraag

6.5.4.1.2. middel: interacitie structureren/inperken

6.5.4.2. buffer: meestal in vorm wachtrij

6.5.5. acitivteiten

6.5.5.1. capaciteitsmanagement

6.5.5.1.1. managen vraag

6.5.5.1.2. managen capaciteit

6.5.5.2. onbalans vraag/aanbod opvangen met wachtrijen

6.5.5.2.1. kenmerken

6.5.5.3. scheduling

6.5.5.4. voorraadbeheer

7. arbeidsplaatsen en kwaliteit arbeid

7.1. kenmerken

7.1.1. scientific management

7.1.1.1. rationele benadering

7.1.1.2. werknemers aangepasts aan concept

7.1.1.3. beheersen werknemer gedrag

7.1.2. nederlandse situatie

7.1.2.1. taakroulatie

7.1.2.2. taakverbreding

7.1.2.3. taakverrijking

7.2. perspectieven

7.2.1. micronivo

7.2.1.1. model hackman/oldham

7.2.1.1.1. critical psychological states

7.2.1.1.2. core job dimensions

7.2.1.1.3. moderators

7.2.1.1.4. 5 criteria

7.2.1.2. weba methode

7.2.1.2.1. stress/overspannenheid

7.2.1.2.2. leermogelijkheden

7.2.1.2.3. beoordelen welzijn factor's

7.2.1.2.4. voorwaarden arbeidsplaatsen

7.2.2. mesonivo

7.2.2.1. externe invloeden

7.2.2.1.1. marktomstandigheden

7.2.2.1.2. ict

7.2.2.1.3. verschuivingen tussen sectoren

7.2.2.2. nieuwe concepten

7.2.2.2.1. lean production concept

7.2.2.2.2. bpr

7.2.2.3. sociotechnische ontwerp benadering

7.2.2.3.1. technische aspecten

7.2.2.3.2. verregaande arbeidsdeling

7.2.2.3.3. zelfsturende autonome teams

7.2.2.4. verspreiding nieuwe concepten

8. kwaliteitsmanagement

8.1. definities

8.1.1. produceren producten: mate waarin producteigenschap voldoet aan norm

8.1.2. diensten: factoren die perceptie beinvloeden/tijd aspecten

8.2. historisch

8.2.1. ambachtelijk

8.2.2. statische controle (steekproeven)

8.2.2.1. partijkeuring

8.2.2.2. sorteren

8.2.2.3. steekproef

8.2.3. procesbeheersing

8.2.3.1. statistische beheersing

8.2.3.1.1. proces inherente variatie

8.2.3.1.2. statistisch beheersd

8.2.3.1.3. verstoringen

8.2.3.1.4. statistisch onbeheersd

8.2.4. quality engineering

8.2.4.1. Quality function deployment

8.2.4.1.1. matrix (kwaliteitshuis)

8.2.4.1.2. klantwensen vertalen in technische kenmerken

8.2.5. kwaliteitsborging

8.2.5.1. certificering

8.2.5.1.1. nen

8.2.5.1.2. iso

8.2.6. integrale kwaliteitszorg

8.2.6.1. TQM

8.2.6.1.1. total:iedereen

8.2.6.1.2. quality: behoeften klant volledig vervuld

8.2.6.1.3. management: commitment

8.2.6.1.4. kenmerken

8.3. contingentie afhankelijke invulling

8.3.1. ingang: kenmerken product en productieproces

8.3.2. projectproductie

8.3.3. stuk/kleinserie

8.3.4. massa/procesproductie

8.3.5. diensten

8.4. kwaliteitskosten

8.4.1. voorkomen: preventie

8.4.2. vaststellen: beoordelings

8.4.3. gevolg: fouten

8.4.3.1. intern (voor levering)

8.4.3.2. extern (door gebruikers)

8.4.4. model (p296)

8.5. technieken

8.5.1. brainstorming

8.5.2. affiniteitsdiagram

8.5.3. benchmarking

8.5.3.1. intern

8.5.3.2. competitief

8.5.3.3. process

8.5.3.4. strategisch

8.5.4. visgraatdiagram

8.5.5. stroomschema

8.5.6. grafiek

8.5.7. histogram

8.5.8. paretodiagram

9. Supply chain management

9.1. samenwerken organisaties in keten

9.1.1. voorraad verplaatsen naar optimale plek

9.1.2. gezamenlijk produceren

9.1.3. ontwerpen in samenwerking

9.1.4. vaststellen investeringen productielocatie

9.2. flexibiliteit keten

9.2.1. push naar pull

9.2.2. orders rechtstreeks in productieplan

9.2.3. mass customization

9.2.4. modulair productontwerp

9.3. samenwerken productontwerp

9.3.1. concurrent engineering

9.3.2. ontwerp voor distributie

9.4. productieplanning

9.4.1. bullwhip effect