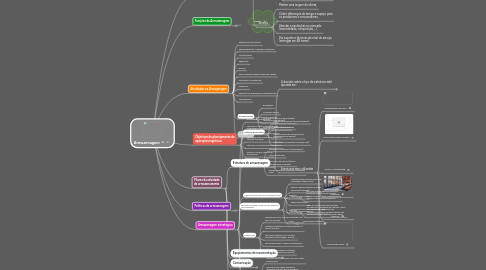

1. Introdução

1.1. Por que armazenar?

1.1.1. Econômicas

1.1.1.1. Economias advindas de operações de consolidação e desmembramento;

1.1.1.2. Economias de transporte;

1.1.1.3. Economias de produção (lotes econômicos);

1.1.1.4. Descontos nas quantidades adquiridas e nas taxas de transporte ;

1.1.1.5. Economias devidas a elasticidade de estoques de capital, por adiamento (postponement) das operações de finalização do produto.

1.1.2. Serviço

1.1.2.1. Manter uma origem de oferta,

1.1.2.2. Cobrir diferenças de tempo e espaço para os produtores e consumidores,

1.1.2.3. Atender a oscilações no mercado (sazonalidade, competição, ...),

1.1.2.4. Dar suporte a técnicas de nível de serviço (entregas em 48 horas).

2. Funções da Armazenagem

2.1. Imagem

3. Atividades na Armagengem

3.1. Recebimento do Material;

3.2. Descarregamento, Inspeção e Separação;

3.3. Movimentação;

3.4. Segurança;

3.5. Picking;

3.6. Conso lidação/ Quebra/ Mistura de Cargas;

3.7. Unitização ou Paletização;

3.8. Expedição;

3.9. Resolução de problemas de documentação;

3.10. Carregamento.

3.11. Em alguns casos

3.11.1. Embalagem;

3.11.2. Montagem de kits;

3.11.3. Operações industria is de montagem (finalização de produtos);

3.11.4. Controle de temperatura e umidade.

3.12. Imagem

4. Objetivos do planejamento de operações logísticas

4.1. Dimensionar instalações e áreas de forma eficaz (3 dimensões);

4.2. Minimizar os custos operacionais de armazenagem mantendo o nível de serviço desejado;

4.3. Especificar equipamentos e sistemas no contexto planejado;

4.4. Maximizar a utilização efetiva do espaço;

4.5. Otimizar os fluxos físicos e de informações;

4.6. Prover flexibilidade.

5. Políticas de armazenagem

5.1. Resultam do Trade-off de cust os: Espaço x Movimentação

5.1.1. Aleatória

5.1.1.1. Itens são armazenados em posições aleatórias, resultando em menores custos de espaço (pela compactação) e maiores custos de movimentação.

5.1.2. Dedicada

5.1.2.1. Itens são armazenados em posições pré-definidas, resultando em maiores custos de espaço e menores custos de movimentação (itens de maior trânsito são alocados próximos às entradas ou saídas).

5.1.3. Mista

5.1.3.1. Dedicada por categorias

6. Armazenagem estratégica

6.1. Sistemas Escalonados

6.1.1. Estoques distribuídos (descentralizados);

6.1.2. Menor flexibilidade;

6.1.3. Elevados custos de estoque (maior complexidade de gestão);

6.1.4. Economias de transporte (Grandes lotes).

6.2. Sistemas Diretos

6.2.1. Estoques concentrados (centralizados);

6.2.2. Maior flexibilidade;

6.2.3. Economias de estoque (menor complexidade de gestão);

6.2.4. Elevados custos de transporte (Pequenos lotes).

6.3. Centros de Distribuição Avançados (CDA)

6.3.1. Chegam grandes volumes de carga consolidada (longo curso)

6.3.2. Partem volumes menores de carga fracionada (entregas)

6.3.3. Economias de escala

6.3.4. Rápido atendimento

6.3.5. Consolidação de mix de produtos vindos de diversos fornecedores

6.4. Transit Point

6.4.1. Similares aos CDA, mas sem estoques e um único for necedor

6.4.2. Produtos recebidos já possuem destinos (cl ientes) definidos

6.4.3. Fácil gerenciamento, pois não tem atividades de estocagem, picking ,···

6.4.4. Estruturas simples ⇒ Baixos investimentos

6.4.5. Depende de demandas de grandes volumes em freqüências regulares

6.5. Cross- Dockin

6.5.1. Similares aos transít poínt, mas com muitos fornecedores

6.5.2. Movimento de cargas da área de recebimento direto para a expedição

6.5.3. Pequenas áreas de estoque e máxima utilização de veículos e docas

6.5.4. Alta coord. entre participantes <=> Uso de TI (828, WMS, Cód. Barras ... )

6.6. Merge in Transit

6.6.1. Extensão do cross-docking combinado ao JIT

6.6.2. Distribuição de produtos de alto valor agregado (multicomponentes produzidos em diferentes plantas especializadas)

6.6.3. Coordenação dos fluxos dos componentes a partir da gestão de lead times de produção e transporte

6.6.4. Coordenação mais rigorosa - "estado da arte' em S.I.

7. Pilares da atividade de armazenamento

7.1. Estrutura de armazenagem

7.1.1. A decisão sobre o tipo de estrutura está apoiada em:

7.1.1.1. Tipo de produtos

7.1.1.2. Unidade movimentada (paletes, caixas, fração, ... )

7.1.1.3. Mix movimentado

7.1.1.4. Critérios de operação (FIFO, LI FO, ... ),

7.1.1.5. Giro dos produtos

7.1.1.6. Veículos (se já existentes)

7.1.1.7. Prédio, layout, budget.

7.1.2. Estruturas mais utilizadas

7.1.2.1. Empilhamento sobre piso

7.1.2.2. Porta palete simples ou duplo

7.1.2.3. Drive-in , Drive-throung

7.1.2.4. Cantilever

7.1.2.5. Dinâmico

7.1.2.6. Flowracks de caixas

7.2. Equipamentos de moviemntação

7.2.1. Transpalete

7.2.1.1. Hidraulico

7.2.1.2. Elétrico

7.2.2. Empilhadeira com contra peso

7.2.2.1. Empilhadeira a combustão

7.2.2.2. Empilhadeira elétrica

7.2.3. Empilhadeira lateral

7.2.3.1. Em

7.2.4. Transelevador

7.2.4.1. transelevador unit load

7.2.4.2. transelevador mini load

7.2.5. Equipamentos Automáticos

7.2.5.1. Vantagens

7.2.5.1.1. Redução do custo de mão-de-obra;

7.2.5.1.2. Aumento da produtividade;

7.2.5.1.3. Aumento do controle através de maior e melhor informação;

7.2.5.1.4. Melhor nível de serviço.

7.2.5.2. Desvantagens

7.2.5.2.1. Alto custo do equipamento e de sua manutenção;

7.2.5.2.2. Tempo consumido para manutenção e treinamento;

7.2.5.2.3. Baixa flexibilidade para incertezas na demanda;

7.2.5.2.4. Incompatibilidade com sistemas existentes.

7.3. Comunicação

7.3.1. Rádio Frequência

7.3.1.1. ..

7.3.2. Software de gerenciamento

7.3.2.1. .

7.4. Outras tecnologias

7.4.1. Sistemas trasnportadores

7.4.1.1. Roletes

7.4.1.2. Correias

7.4.2. Picking by Light

7.4.2.1. .

7.4.3. Sistema de armazenamento de armazéns

7.4.3.1. O que é