1. CÉLULAS DE MANUFATURA COM UMA ESTAÇÃO

1.1. CARACTERÍSTICAS

1.1.1. Exige um tempo mais curto para ser implementada;

1.1.2. Exige menor investimento de capital

1.1.3. Tecnologicamente, é o sistema mais fácil de se instalar e operar

1.1.4. Para baixas quantidades de produção, resulta no menor custo por unidade produzida

1.1.5. É o sistema de manufatura mais flexível em relação a mudanças de tipo de peça/produto

1.1.6. o fator chave é que o operador realiza a tarefa em um único local na fábrica.

1.2. OPERADAS

1.2.1. MANUALMENTE

1.2.1.1. o operador controla a máquina, carrega e descarrega as peças, por exemplo, operação de um torno universal ou furadeira de coluna. O ciclo de trabalho exige a atenção contínua do trabalhador. Inclui o caso de um trabalhador utilizando ferramentas manuais (chave de fenda, chave de boca), ou ferramentas portáteis motorizadas (furadeira elétrica manual, ferro de sold

1.2.2. SEMIAUTOMATIZADA

1.2.2.1. a máquina é controlada por um programa CNC. A função do trabalhador é carregar e descarregar a máquina a cada ciclo. E periodicamente mudar as ferramentas de corte

1.3. AUTOMATIZADAS

1.3.1. VANTAGENS

1.3.1.1. Custo de mão de obra reduzido em comparação à célula operada com uma estação;

1.3.1.2. Sistema mais fácil e menos caro de se implementar (entre os sistemas de manufatura automatizados);

1.3.1.3. Taxas de produção mais altas em relação a uma máquina operada

1.3.1.4. Primeiro passo em direção à implantação de um sistema automatizado de múltiplas estações

1.3.2. CARACTERÍSTICAS

1.3.2.1. Elementos que habilitam células para operação sem assistência

1.3.2.1.1. a característica-chave de células automatizadas com uma estação é a capacidade de operar por longos períodos de tempo

1.3.2.2. Subsistema de armazenamento de peças e transferência automática de peças.

1.3.2.2.1. A capacidade de armazenamento de peças

1.3.2.2.2. Intervalo de tempo fixo que permite um trabalhador atender várias máquinas;

1.3.2.2.3. Tempo entre mudanças programadas de ferramentas

1.3.2.2.4. Turno completo

1.3.2.2.5. Operação noturna, de modo a manter as máquinas funcionando sem trabalhadores na planta durante turnos intermediários e/ou noturnos

2. APLICAÇÕES

2.1. CÉLULAS OPERADAS

2.1.1. Centros de usinagem CNC produzindo peças idênticas;

2.1.2. Centros de usinagem CNC produzindo peças não idênticas;

2.1.3. Agrupamento de dois centros de usinagem CNC produzindo a mesma peça;

2.1.4. Máquina de moldagem de injeção plástica em ciclo semiautomático

2.1.5. Estação de trabalho de montagem de produtos eletrônicos na qual um trabalhador coloca componentes em placas de circuito impresso em uma operação de lote;

2.1.6. Estação de trabalho de montagem na qual um trabalhador realiza a montagem mecânica de um produto simples;

2.1.7. Prensa de estampagem que conforma e gera as peças a partir de chapas de metal em uma pilha próxima da prensa.

2.2. CÉLULAS AUTOMÁTIZADAS

2.2.1. Centro de usinagem CNC com carrossel de peças e trocador automático de paletes;

2.2.2. Centro de usinagem CNC produzindo peças não idênticas, com sistema de reconhecimento de peças que identifica a peça bruta

2.2.3. Agrupamento de dez centros de usinagem CNC produzindo peças não idênticas. Cada estação de trabalho tem seu próprio carrossel de peças e braço robótico para carga e descarga entre a máquina e o carrossel

2.2.4. Máquina de moldagem por injeção de plástico em ciclo automático

2.2.5. Máquina de inserção automatizada montando componentes eletrônicos em placas de circuito impresso em lote.

2.2.6. Célula robótica de montagem de um robô que monta um produto simples

2.2.7. Prensa de estampagem que conforma e gera pequenas peças de metal a partir de um longo rolo,

3. CENTROS CNC

3.1. CONCEITO

3.1.1. máquina-ferramenta capaz de desempenhar múltiplas operações de usinagem em uma peça, com apenas uma preparação, sob controle de programa NC;

3.1.2. Realizam as operações com ferramenta de corte rotativa: de fresamento, furação, alargamento e rosqueamento

3.2. CLASSIFICAÇÃO

3.2.1. VERTICAIS

3.2.1.1. utilizado para trabalhos planos que exigem acesso da ferramenta por cima;

3.2.2. HORIZONTAIS

3.2.2.1. utilizado para peças prismáticas, o acesso das ferramentas é melhor alcançado pelos lados da peça

3.2.3. UNIVERSAIS

3.2.3.1. um cabeçote de trabalho articula seu eixo-árvore para qualquer ângulo entre a horizontal e a vertical

3.3. CARACTERÍSTICAS

3.3.1. são normalmente projetados com características que visam reduzir o tempo não produtivo

3.3.1.1. TROCADOR AUTOMÁTICO DE FERRAMENTAS

3.3.1.1.1. devido à variedade de operações que podem ser feitas em um centro de usinagem, são necessárias diversas ferramentas diferentes. Estas ferramentas são acondicionadas em um magazine de ferramentas que faz a troca automática de acordo com o programa

3.3.1.2. Posicionador automático de peças;

3.3.1.3. Trocador automático de paletes.

3.3.2. o sucesso dos centros de usinagem CNC motivou o desenvolvimento de centros de torneamento NC

3.3.2.1. Os centros de torneamento NC modernos são capazes de desempenhar operações de torneamento e similares.

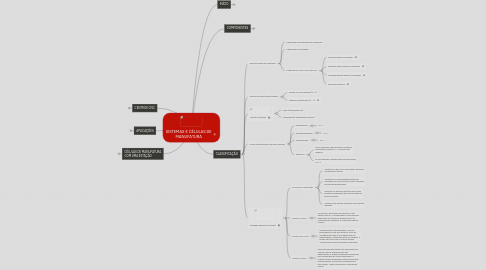

4. INÍCIO

4.1. CONCEITO

4.1.1. Sistema de Manufatura: coleção de equipamentos e recursos humanos integrados, cuja função é realizar uma ou mais operações de processamento e/ou montagem na matéria-prima, na peça ou em um conjunto inicial de peças.

4.2. EXEMPLOS

4.2.1. CÉLULA COM UMA ESTAÇÃO

4.2.1.1. um operador cuida de uma máquina que opera no ciclo semiautomático;

4.2.2. AGRUPAMENTO DE MÁQUINA

4.2.2.1. um operador cuida de um grupo de máquinas semiautomáticas;

4.2.3. LINHA DE MONTAGEM MANUAL

4.2.3.1. uma série de estações de trabalho em que trabalhadores humanos realizam as tarefas de montagem a medida que o produto é movido por um transportador mecanizado através da linha;

4.2.4. LINHA DE TRANSFERÊNCIA AUTOMATIZADA

4.2.4.1. uma série de estações de trabalho automatizadas que realizam operações de processamento (p. ex. usinagem). A transferência de peças entre as estações também é automatizada;

4.2.5. CÉLULA DE MÁQUINAS

4.2.5.1. máquinas de produção e estações de trabalho operadas manualmente (dispostas em U). Realiza uma sequência de operações em uma família de peças;

4.2.6. SISTEMA DE MANUFATURA FLEXÍVEL

4.2.6.1. célula de máquina altamente automatizada.

5. COMPONENTES

5.1. MÁQUINAS DE PRODUÇÃO

5.1.1. Operadas manualmente;

5.1.1.1. Máquinas convencionais

5.1.1.2. Operador fornece o controle

5.1.1.3. Todas as operações são realizadas pelo operador

5.1.2. Semi-automatizadas;

5.1.2.1. Máquinas CNC programáveis

5.1.2.2. Requer operador para des (carregar) peça ao fim de cada ciclo

5.1.2.3. Operador não precisa estar continuamente presente durante o ciclo

5.1.2.4. Operador pode assistir várias máquinas ao mesmo tempo

5.1.3. Totalmente automatizadas

5.1.3.1. Capaz de operar sem atenção humana por períodos de tempo maiores que um ciclo de trabalho

5.1.3.2. Pode ser necessária a atenção humana periodicamente,

5.1.3.3. O termo estação de trabalho é utilizado para um local onde se realiza operações com máquinas totalmente automatizadas

5.2. SISTEMA DE MANUSEIO DE MATERIAL

5.2.1. Carga, Posicionamento e Descarga

5.2.1.1. mover o item de uma fonte (palete, caixa) dentro da estação para a máquina de produção ou equipamento de processamento

5.2.1.2. exige que a peça esteja em local e orientação conhecidos em relação ao cabeçote da máquina ou ao ferramental que realiza a operação.

5.2.1.3. quando a operação de produção está completa, o item precisa ser removido da máquina e transportado para a próxima estação na sequência de processamento.

5.2.2. Transporte de trabalho entre estações

5.2.2.1. mover peças entre estações de trabalho em um sistema multiestação.

5.2.2.2. Pode ser feito manual ou automaticamente, e em peças unitárias ou em lotes.

5.2.2.3. Podem ser utilizadas esteiras, carrinhos, guinchos motorizados, monovia, transportador aéreo, veículos guiados automaticamente, etc

5.2.2.4. EX: PONTES ROLANTES

5.2.3. Fixação de palete

5.2.3.1. é um sistema de fixação projetado para ser transportado pelo sistema de manuseio de material

5.2.4. carregadores de itens nos sistemas de transporte

5.2.4.1. é um tipo de recipiente (bandeja ou uma cesta aramada) que contém uma ou mais peças e pode ser movido no sistema

5.2.5. Transporte direto

5.2.5.1. dispensa o uso de paletes e carregadores. O sistema de transporte é projetado para mover o próprio item (manual ou robotizado).

5.3. SISTEMA DE CONTROLE COMPUTADORIZADO

5.3.1. As funções comuns incluem: a)Comunicar instruções aos trabalhadores; b)Descarregar programas de peças; c)Controlar o sistema de manuseio de material; d)Programar a produção; e)Diagnosticar falhas (diagnosticar mau funcionamento do equipamento); f)Monitorar a segurança (proteger os trabalhadores humanos e os equipamentos que compõe o sistema); g)Manter o controle de qualidade (detectar e rejeitar itens defeituosos); h)Gerenciar as operações (supervisionando o controle computadorizado e preparando relatórios – fornecendo dados – para o pessoal da gerência).

5.4. RECURSOS HUMANOS

5.4.1. TRABALHO DIRETO

5.4.1.1. por meio do esforço físico acrescentam diretamente valor ao item realizando trabalho manual ou controlando as máquinas.

5.4.2. TRABALHO INDIRETO

5.4.2.1. nos sistemas automatizados são necessários para gerenciar ou apoiar o sistema, programar e operar computadores, programar peças para máquinas ferramenta CNC, realizar a manutenção, entre outros

6. CLASSIFICAÇÃO

6.1. Tipos de operações realizadas

6.1.1. Operações de processamento individuais

6.1.2. Operações de montagem

6.1.3. PARÂMETROS QUE INFLUENCIAM

6.1.3.1. Tipo de material processado

6.1.3.2. Tamanho e peso da peça ou produto

6.1.3.3. Complexidade da peça ou do produto

6.1.3.4. Geometria da peça

6.2. Número de estações de trabalho

6.2.1. Células com uma estação (n = 1)

6.2.2. Sistemas multiestação (n > 1):

6.3. Layout do sistema

6.3.1. linear (roteamento fixo)

6.3.2. configurações (roteamento variável).

6.4. Níveis de automação e de apoio humano

6.4.1. manualmente

6.4.1.1. Mi >1:

6.4.2. semiautomatizadas

6.4.2.1. Mi >1:

6.4.3. automatizadas.

6.4.3.1. Mi <1:

6.4.4. EXEMPLO

6.4.4.1. se um operador cuida de quatro máquinas automáticas, então Mi = 0,25 para cada máquina

6.4.4.2. se uma estação é assistida por três operadores, Mi = 3.

6.5. Variedade de peça ou produto

6.5.1. POSSÍVEIS VARIAÇÕES

6.5.1.1. Variações no tipo ou cor do plástico de peças moldadas por injeção

6.5.1.2. Variações nos componentes eletrônicos colocados em uma placa de circuito impresso de tamanho padronizado;

6.5.1.3. Variações no tamanho da placa de circuito impresso manipuladas por uma máquina de posicionamento;

6.5.1.4. Variações nas peças e opções em um produto montado.

6.5.2. MODELO ÚNICO

6.5.2.1. os produtos fabricados são idênticos. Não existe variação. O investimento se justifica pela dedicação do sistema de produção por um longo período de tempo. A automação rígida é comum.

6.5.3. MODELO EM LOTE

6.5.3.1. peças/produtos são diferentes, mas são produzidas em lote pelo sistema. Troca de configuração física e/ou programação do equipamento é necessária entre os modelos. O tempo de troca entre os lotes é perdido. Caracterizado pela automação programável

6.5.4. MODELO MISTO

6.5.4.1. diferentes peças/produtos são fabricados pelo sistema, mas as diferenças não são significativas. O sistema manipula as diferenças sem necessidade de trocas demoradas. A mistura de tipos diferentes pode ser produzida continuamente. Os itens são produzidos em lote unitário. Utiliza comumente a automação flexível