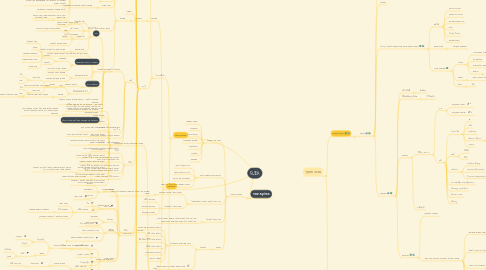

1. מבנה תפקיד

1.1. תוכנית עבודה

1.1.1. פיתוח

1.1.1.1. תוכנית 5 שנים

1.1.1.1.1. מבנה

1.1.1.1.2. אחראויות

1.1.1.1.3. יכולות

1.1.1.1.4. תהליכים

1.1.1.1.5. שיווק

1.1.1.2. רעיונות

1.1.1.3. השגת והצגת מידע אמין ושניתן לפעול על פיו

1.1.1.3.1. DATA

1.1.1.3.2. צוות ביצוע

1.1.1.3.3. מקומות ניטור

1.1.1.4. תשתיות

1.1.1.4.1. NO CODE

1.1.1.4.2. PROGRAMMING

1.1.1.4.3. תוכנות

1.1.1.4.4. תהליכים

1.2. עבודה נוכחית

1.2.1. TECM

1.2.1.1. Ver 1

1.2.1.1.1. 1.2

1.2.2. DashBoard

1.2.2.1. Ver 1

1.2.2.1.1. 1.1.

1.2.3. 6 Sigma

1.2.3.1. מקומות פוטנציאלים

1.2.3.1.1. production lines

1.2.3.1.2. Engineering

1.2.4. KIAMI

1.2.5. שיתופי פעולה

1.2.5.1. Yulia

1.2.5.2. Zahi

1.2.5.3. Averaham

1.2.5.3.1. RPA

2. טכנולוגים

2.1. תוכניות

2.1.1. דשבורד

2.1.1.1. מטרות

2.1.1.1.1. מיסוד תהליכי ההנדסה והאיכות בקו ייצור

2.1.1.1.2. לימוד תהליכי FRONTEND

2.1.1.1.3. פרויקט בייסליין

2.2. נוכחי

2.2.1. בעיות שקוראים עליהם לטכנולוגים

2.2.1.1. VOIDS (חורגים או לא חורגים) – נראה כמו – רק ב CLASS 3, אין אחידות. פוקוס גבוה בדרכ קוראים. לפעמים לא קוראים כשצריך

2.2.1.2. מחסור בבדיל

2.2.1.3. נתקים

2.2.1.4. קצרים

2.2.1.5. בעיות בתיק ייצור – אפילו לקריאת תיק ייצור

2.2.1.6. בעיות של כיווניות ובעיות אחרות בשרטוט הרכבה

2.2.1.7. דלמינציות כללי

2.2.1.8. בעיות הדפסה (SPI מראה חוסר)

2.2.1.9. בעיות מריחות, מסכה, הדפסה

2.2.1.10. בעיות איכות של ספקים ויצרנים

2.2.1.11. ספק לגבי הלחמות תקינות או לא

2.2.1.12. כדוריות בדיל (גם תלוי לקוח) – מבחינת. השפרצות כדוריות מתחת לרכיב.

2.2.2. חומרים

2.2.2.1. PCB

2.2.2.1.1. גימורים

2.2.2.1.2. פדים חשופים

2.2.2.1.3. קדחים

2.2.2.1.4. חומרי מבנה

2.2.3. הזמנת מסכה

2.2.3.1. תוכנות

2.2.3.1.1. FLW

2.2.3.1.2. Production folder

2.2.3.1.3. QMS

2.2.3.2. מזהה

2.2.3.2.1. מספר PCB

2.2.3.3. בדיקות לפני

2.2.3.3.1. לבדוק ב QMS אם יש מסכה

2.2.3.4. בדיקות

2.2.3.4.1. לפתוח גרברים

2.2.3.4.2. ASPECT RATIO

2.2.3.4.3. לפתוח הנחיות לקוח

2.2.3.5. המון שכבות בקבצי גרבר

2.2.3.5.1. אי אפשר לדעת אם אני מפספס שכבה

2.2.4. משחות הלחמה

2.2.4.1. משחות הלחמה

2.2.4.1.1. ROHS

2.2.4.1.2. Non-ROHS

2.2.4.1.3. בעיות בהרכבה של רפא"ל

2.2.4.2. FLUX

2.2.4.3. מבנה הלחמה

2.2.4.3.1. IMC

3. מחלקת שחר

3.1. סטנדרט גבוה

3.1.1. במה אני מאמין?

3.1.1.1. שיפור מתמיד

3.1.1.2. תקשורת

3.1.1.3. ביקורות בונות

3.1.1.4. מטרות משותפות

3.1.1.5. מקצועיות

3.1.1.6. אמינות

3.1.1.7. שותפות

3.1.2. לראות את התמונה כולה

3.1.2.1. איך המעגל הגיע

3.1.2.2. איך הרכיבים הגיעו

3.1.2.3. פרמטרים של תהליך

3.1.2.4. ניתוח התמונה כולה כולל הרעשים

3.1.3. איך נוכל לעבוד בצורה אפקטיבית?

3.1.3.1. עבודה מול יצרנים חיצוניים

3.1.3.1.1. תמיכה של רפאל בדרישות הנחוצות לנו לייצור מיטבי

3.1.3.2. אנשי קשר רלוונטיים

3.1.3.2.1. מהנדסי NPI

3.1.3.2.2. מהנדסי מערכת

3.1.3.2.3. מתכנני מעגלים

3.1.4. מה כואב ללקוח?

3.1.4.1. איך אני יכול לקדם שיפור בחומר שמגיע אלינו לפי שיקוף של בעיות שגורמות להם משהו...

3.1.5. שילוב

3.1.5.1. רעיונות

3.1.5.1.1. ניסוי עם מגוון פרמטרים

3.1.5.1.2. שוני בכמות משחה ברכיבים דומים

4. קונספט כללי של התפקיד

4.1. מנהל תחום ההנדסת תהליך

4.1.1. ראיית תמונה רוחבית החל מקבלת מעגלים עד יציאה למשלוח

4.1.2. הטמעת כלים הנדסיים וייצוריים בקו בכדי להשיג חזרתיות של תוצאות טובות כבר בפעם הראשונה

4.1.2.1. POKA YOKA

4.1.2.2. LEAN

4.1.2.3. 6 SIGMA

4.1.3. גורם אחד שירכז את כל ענייני ההנדסה של רפאל

5. מחלקות ייצור

5.1. FrontEnd

5.1.1. Other

5.1.1.1. PRESS-FIT

5.1.1.1.1. מאמצים

5.1.1.2. הלחמת גל

5.1.1.2.1. גל

5.1.1.2.2. גל סלקטיבי

5.1.2. SMT

5.1.2.1. בדיקת עובי ציפוי עם XRD

5.1.2.1.1. תיעוד ומעקב אחרי גובה התומכים במכונת ההדפסה

5.1.2.1.2. חיבור לתוצאות חשמליות

5.1.2.1.3. בדיקת טופוגרפיה באמצעים אופטים וחיבור לבדיקות חשמליות

5.1.2.1.4. מערכת ויזואל שניתן להריץ הרבה מעגלים ולהעריך את איכותם

5.1.2.2. REFLOW

5.1.2.2.1. Reflow Nitrogen

5.1.2.2.2. Reflow רגיל

5.1.2.2.3. תיאוריה הלחמה

5.1.2.3. הדפסה

5.1.2.3.1. סטנסיל

5.1.2.3.2. סוג משחה

5.1.2.3.3. מהירות סקוויג'

5.1.2.3.4. AREA RATIO

5.1.2.3.5. פתח

5.1.2.3.6. מבנה מעגל

5.1.2.3.7. עוצמת לחץ סקוויג'

5.1.2.3.8. כיוון מריחת סקוויג'

5.1.2.3.9. מהירות הפרדת סטנסיל ממעגל

5.1.2.3.10. מאפייני משחה

5.1.2.3.11. פגמים פוטנציאליים

5.1.2.4. ביקורת הדפסה SPI

5.1.2.4.1. שאלות

5.1.2.5. בדיקת השמה

5.1.2.5.1. לפני הלחמה

5.1.2.5.2. אחרי הלחמה

5.1.2.6. חומרים ל SETUP

5.1.2.7. Vapor phaze

5.1.2.7.1. יתרון

5.1.2.7.2. חסרון

5.1.2.7.3. צורת עבודה

5.1.2.7.4. פרמטרים נשלטים

5.1.2.7.5. אתגרים

5.1.2.7.6. ניסוי עתידי

5.1.2.8. השמה

5.1.2.9. DA

5.1.2.9.1. סוגים ב SMT

5.1.2.9.2. אם מוסיפים DA לליווי, חייבים לציין שיהיה ליווי ב SMT

5.1.2.9.3. הכנסת הערה רלוונטית לתג תהליך

5.1.2.9.4. כשפותחים ליווי - צריך לצרף מסמך

5.1.2.10. PCB

5.1.2.10.1. לבקש מיבגניה בתכניס לסטטיסטיקות יצרן PCB

5.1.2.10.2. לבדוק את השינויים של יצרן ה PCB והפיזור של האיכות לפי סוג היצרן

5.1.2.10.3. בדיקות ההבדלים בין הרכיבים או PCB ולחלק אותם לכמה קבוצות ומתן מסיכה לכל סוג חריגה שיתקן את הבעיות בהכנת ב PCB

5.1.2.10.4. בדיקת PCB בביקורת קבלה

5.1.2.11. ייצור מעגל

5.1.2.11.1. ציפוי המעגל

5.1.2.11.2. חומרי גלם

5.1.2.11.3. קדחים

5.1.2.11.4. עיצוב

5.1.2.11.5. השלמות של קדחים

5.1.2.12. VP

5.1.2.13. NPI

5.1.2.13.1. Pre-NPI

5.1.2.13.2. קדם NPI

5.1.2.13.3. לאחר NPI

5.1.2.13.4. יצירת פרמטרים אופטימאליים לייצור

5.1.2.14. בדיקת הלחמה עם מערכת של אלכסיי

5.1.2.15. פרויקט בייסליין

5.1.2.15.1. מיפוי הערכת התרומה של גורמים שונים לתהליך

5.1.2.15.2. סריקת מעגלים

5.1.2.15.3. TRACABILITY

5.2. מחלקות BACKEND

5.2.1. קו

5.2.1.1. תיקון טעויות של שלבים קודמים

5.2.1.2. תהליכים ייעודיים

5.2.1.2.1. FAI

5.2.1.2.2. דגיזר

5.2.1.3. מנהלים

5.2.1.3.1. יונתן

5.2.1.3.2. מקס

5.2.1.3.3. אלירן

5.2.1.3.4. וובה

5.2.1.3.5. אלכס דקין

5.2.2. אנשי קשר להחבר

5.2.2.1. לקוח

5.2.2.1.1. רכש

5.2.2.2. פלקס

5.2.2.2.1. קו

5.2.2.2.2. לוגיסטיקה