1. Lenguaje de programación

1.1. Para que una pieza se pueda fabricar de manera automática, se debe describir exactamente la totalidad del proceso de mecanizado. Estos procesos quedan bien definidos dentro de un programa el cual se guarda dentro del CNC.

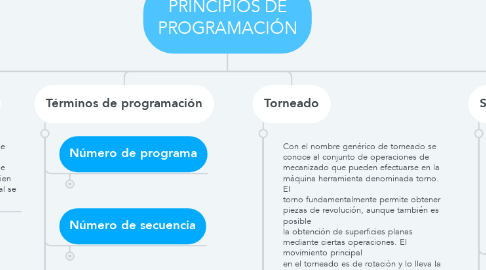

2. Términos de programación

2.1. Número de programa

2.1.1. En los controles Fanuc se utiliza para definir el número de programa a la dirección O seguida de un número de cuatro dígitos. En la memoria se pueden almacenar diferentes programas. Las funciones de número de programa sirve como símbolo de direccionamiento para acceder a un programa, se encuentra siempre a la cabeza de cada programa, y el mismo número del programa no puede guardarse simultáneamente. Ejemplo: Para una pieza de trabajo que será mecanizada en dos partes El número del primer programa de proceso es: O0001 El número del segundo programa de proceso es: O0002

2.2. Número de secuencia

2.2.1. Después de que una dirección N ha sido especificada le sigue un número de al menos un dígito. El número de secuencia es usado para buscar dentro del programa un bloque requerido durante las siguientes operaciones: 1. Verificar un programa nuevo 2. Operación normal 3. Edición de programas Generalmente se insertan en lugares importantes dentro del programa, como al comienzo de cada llamada de herramienta.

2.3. Comando por coordenadas

2.3.1. Cuando una herramienta viaja desde un punto a otro, dos métodos pueden serseleccionados para este desplazamiento.

2.3.1.1. Comando Absoluto: El punto de objetivo es especificado por las coordenadas X y Z tomando como referencia el punto cero de pieza (X0, Z0)

2.4. INSTRUCCIONES GEOMETRICAS “G”

2.4.1. Son generalmente comandos de tipo Geométrico y en su mayoría involucran un movimiento de máquina. A continuación explicaremos los más importantes.

2.5. FUNCIONES MISCELANEAS “M”

2.5.1. Las funciones Misceláneas, o códigos M, son instrucciones que tienen como objetivo llevar a cabo una acción sobre algún mecanismo de la máquina. A continuación mencionamos los mas importantes,

3. Torneado

3.1. Con el nombre genérico de torneado se conoce al conjunto de operaciones de mecanizado que pueden efectuarse en la máquina herramienta denominada torno. El torno fundamentalmente permite obtener piezas de revolución, aunque también es posible la obtención de superficies planas mediante ciertas operaciones. El movimiento principal en el torneado es de rotación y lo lleva la pieza, mientras que los movimientos de avance y penetración son generalmente rectilíneos y los lleva la herramienta. El eje de rotación de la pieza se designa como eje Z. El eje X se define paralelo a la bancada y perpendicular al eje Z. En algunas máquinas las operaciones y el movimiento de avance pueden no seguir una trayectoria rectilínea. Este es el caso de operaciones efectuadas en tornos de control numérico que permite el control simultáneo de los ejes Z y X.

3.2. Cilindrado:

3.2.1. Permite la obtención de una geometría cilíndrica de revolución. Puede aplicarse tanto a exteriores como a interiores. Tanto en su variante de exteriores como en la de interiores, la situación más frecuente en la operación de cilindrado es la de modificar el diámetro (reducir en exteriores e incrementar en interiores) de una pieza. El movimiento de avance de la herramienta es paralelo al eje Z.

3.3. Refrentado:

3.3.1. Esta operación permite la obtención de una superficie plana perpendicular al eje de rotación de la pieza. El movimiento de avance es, por tanto, transversal, es decir, perpendicular al eje Z y paralelo al eje X.

3.4. Roscado:

3.4.1. Permite la obtención de roscas, tornillos en el caso de roscado exterior y tuercas en el caso de roscado interior. La operación de roscado, tanto en interiores como exteriores, no es más que un caso particular de la operación de cilindrado en lo referente a su cinemática, variando respecto a aquélla las condiciones de corte y la geometría de la herramienta.

3.5. Ranurado:

3.5.1. Permite la obtención de cajas o ranuras de revolución. El ranurado puede considerarse como una variante del refrentado, aunque se realiza con una herramienta especial, unas condiciones de corte diferentes y en una posición de la generatriz que no está situada en el extremo de la pieza tal y como sucede en el refrentado. La geometría más habitual del refrentado suele ser rectangular, aunque mediante el empleo de herramientas con otras geometrías pueden obtenerse cajas de diferentes formas.

3.6. Tronzado:

3.6.1. Permite cortar o tronzar la pieza perpendicularmente al eje de rotación de la pieza.

3.7. Taladrado:

3.7.1. Aunque no se trata de una operación específica del torno, y de hecho existen máquinas herramientas específicas para taladrar, el torno permite la realización de taladros coaxiales al eje de rotación de la pieza. Para ello se sitúa una broca en la torreta portaherramientas y se desplaza ésta con el movimiento de avance hasta conseguir el taladro, siendo su trabajo como la de cualquier otra herramienta de interiores Una operación muy habitual en el torno, caso particular del taladrado, es la denominada operación de punteado. Consiste en dar un pequeño taladro cónico en el extremo de la pieza más alejado del plato con garras y permite utilizar este taladro como elemento de centraje en la sujeción entre puntos. Existen tornos, normalmente de control numérico, en los que la torreta dispone de un cabezal motorizado que permite la realización de taladros paralelos al eje del cabezal.

3.8. Moleteado:

3.8.1. Permite el marcado de la superficie cilíndrica de la pieza a fin de facilitar la rotación manual de la misma. El moleteado no es una operación de mecanizado propiamente dicha, puesto que no elimina material de la preforma. Se utiliza para marcar con una geometría estriada alguna de las superficies de revolución de la pieza, a fin de facilitar su amarre manual, impidiendo que ésta resbale en el contacto con la mano por efecto del sudor o la grasa depositada sobre la superficie.

4. Sistema de coordenadas

4.1. Un sistema de coordenadas es un conjunto de valores que permiten definir únicamente la posición de cualquier punto en un espacio geométrico respecto a un punto denominado origen. El conjunto de ejes, puntos o planos que confluyen en el origen y a partir de los cuales se calculan las coordenadas de cualquier punto constituyen lo que se denomina un sistema de referencia.

4.2. Definición de puntos de una pieza en un plano

4.2.1. Para definir puntos de una pieza sobre un plano, necesitamos sólo de los ejes X y Z. Ambos ejes forman un sistema de coordenadas en dos dimensiones. Al punto de intersección se le denomina punto cero. La flecha indica el sentido de movimiento positivo (+X o +Z). Si a estos ejes se le aplica una regla graduada, entonces se puede definir cada punto por indicación de sus valores X y Z.

4.3. Elección de un punto cero

4.3.1. Si se quieren definir los puntos de una pieza de esta manera, primero se debe situar un sistema de coordenadas sobre la pieza, es decir, situar el punto cero. El punto cero puede colocarse en cualquier lugar de la pieza y se le denomina punto cero de la pieza.

4.4. Determinación de un punto en el plano

4.4.1. Tomemos un sistema de coordenadas de 2 ejes, y determinemos los valores de algunos puntos.