1. Tolerancia y tolerancias geometricas

1.1. Se refiere a las tolerancias y especificaciones que se relacionan con la calidad del producto, esto es, su capacidad para satisfacer determinadas necesidades

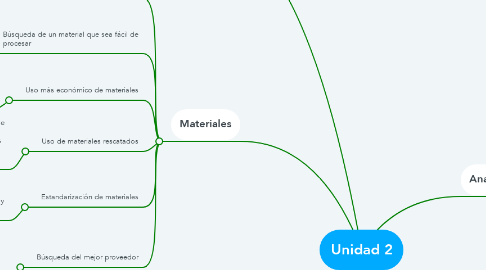

2. Materiales

2.1. Búsqueda de un material más ligero y más barato

2.1.1. La industria desarrolla de manera continua procesos para producir y refinar materiales. Las publicaciones mensuales muestran el costo aproximado por peso (kg) .

2.2. Búsqueda de un material que sea fácil de procesar

2.2.1. Con base en ellos pueden discernir qué material reaccionará más favorablemente a los procesos a los que deberán sujetarse en su transformación de materia prima en productos terminados

2.3. Uso más económico de materiales

2.3.1. La posibilidad de usar materiales de una manera más económica representa un campo fértil para el análisis.

2.4. Uso de materiales rescatados

2.4.1. En ocasiones, los productos derivados de una porción no trabajada o que se encuentran en la sección de desperdicios pueden proporcionar grandes posibilidades de ahorro.

2.5. Estandarización de materiales

2.5.1. Deben minimizar los tamaños, formas, calibres, etc. de cada material que se utilizan en los procesos de producción y ensamblado

2.6. Búsqueda del mejor proveedor

2.6.1. Muchos proveedores cotizan diferentes precios, ofrecen distintos niveles de calidad, tiempos de entrega y muestran diversa disposición para mantener inventarios de la gran mayoría de materiales, accesorios y partes.

3. Proceso de manufactura.

3.1. Modificacion de operaciones

3.1.1. Mediante el uso de una máquina más compleja que combine varias operaciones, se puede reducir el tiempo para producir la pieza terminada e incrementar la productividad.

3.2. Mecanizacion de las operaciones manuales

3.2.1. Todo analista de métodos práctico debe tener en cuenta el uso de equipo y herramientas automáticos de propósito especial, particularmente si las cantidades que se desean producir son grandes

3.3. Utilización de instalaciones mecánicas más eficientes

3.3.1. Si una operación se lleva a cabo mecánicamente, siempre existe la posibilidad de emplear medios más eficientes de mecanización. La mecanización del trabajo se aplica a otras áreas, además del trabajo manual.

3.4. Fabricación cercana a la forma final

3.4.1. Utilizando un proceso de manufactura que genere componentes más cercanos a la forma final (manufactura de forma neta) se puede maximizar el uso de material, reducir el desperdicio

3.5. Consideración del uso de robots

3.5.1. Por razones de productividad y costos, en la actualidad es importante considerar el uso de robots en muchas áreas de manufactura.

4. Condiciones de trabajo

4.1. Esta comprobado que establecimientos que mantiene buenas condiciones de trabajo sobrepasan en producción a los que carecen de ellas. Por lo que hay un beneficio económico que se obtiene de la inversión en mantener buenas condiciones de trabajo.

5. Distribucion de equipo

5.1. El objetivo principal de la distribución eficaz de una planta consiste en desarrollar un sistema de producción que permita la fabricación del número deseado de productos con la calidad que se requiere y a bajo costo.

6. Analisis de operaciones

6.1. Metodo

6.1.1. El método de análisis de operaciones es recomendado tomar casa paso actual y analizarlo tomando en cuenta todos los puntos claves, con un enfoque claro y especifico en las mejoras

6.2. Puntos clave

6.2.1. Los elementos productivos y no productivos de una operación, incrementar la productividad por unidad de tiempo y reducir los costos unitarios con el fin de conservar o mejorar la calidad.

7. Diseño de piezas

7.1. Un un ingeniero de métodos debe de revisar todos los diseños en busca de mejoras posibles. Los diseños no son permanentes y pueden cambiarse y si resulta un mejoramiento y la importancia del trabajo significativa, entonces se debe realizar el cambio.

8. Preparacion herramental.

8.1. Tiempo de configuración (setup) reducido

8.1.1. Las técnicas de justo a tiempo (JIT), la cuales se popularizaron en años recientes, hacen hincapié en la reducción de los tiempos de configuración hasta el mínimo mediante su simplificación o eliminación.

8.2. Utilice toda la capacidad de la máquina

8.2.1. Con frecuencia, una revisión cuidadosa de un gran número de trabajos revela posibilidades para utilizar una porción mayor de la capacidad de una máquina. Los analistas también deben tomar en cuenta el posicionamiento de una parte mientras que la otra está siendo maquinada.

8.3. Introducción de herramientas más eficientes

8.3.1. De la misma manera que continuamente se desarrollan nuevas técnicas de procesamiento, se debe considerar el empleo de un herramental novedoso y más eficiente

9. Manejo de materiales

9.1. Reducción del tiempo invertido en recoger materiales

9.1.1. Con frecuencia, del manejo de materiales sólo se considera el transporte, sin tener en cuenta la ubicación de ellos en la estación de trabajo, lo cual es igualmente importante.

9.2. Utilización de equipo mecánico

9.2.1. Por lo general, la mecanización del manejo de materiales reduce los costos de mano de obra, los daños de los materiales, mejora la seguridad, disminuye la fatiga e incrementa la producción.

9.3. Mejor uso de los recursos existentes para el manejo de materiales

9.3.1. Con el fin de asegurar el mayor retorno de la inversión del equipo para el manejo de materiales, éste debe utilizarse de una manera eficiente.

9.4. Mejor manejo de materiales.

9.4.1. Un mejor manejo de materiales reduce los daños que pueden sufrir los productos. Si el número de partes rechazadas en el manejo de partes entre estaciones de trabajo es muy significativo, se debe realizar una investigación en estas áreas.