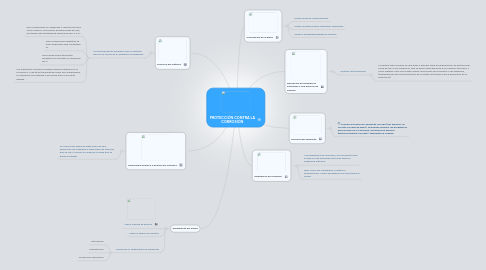

1. Eleccion del material

1.1. La primera idea es escoger todo un material que no se corroa en el ambiente considerado.

1.1.1. Para condiciones no oxidantes o reductoras tales como ácidos y soluciones acuosas libres de aire, se utilizan frecuentemente aleaciones de Ni y Cr.

1.1.2. Para condiciones oxidantes se usan aleaciones que contengan Cr

1.1.3. Para condiciones altamente oxidantes se aconseja la utilización de Ti

1.1.4. Los elementos cerámicos poseen buena resistencia a la corrosión y a las altas temperaturas pero son quebradizos, su utilización se restringe a procesos que no incluyan riesgos.

2. Aislamiento del medio

2.1. Cubrir la pieza de pintura

2.2. Cubrir la pieza con plastico

2.3. Haciendo un tratamiento de superficie

2.3.1. Nitruración

2.3.2. Cromatación

2.3.3. Proyección de plasma

3. Galvanismo anodico o protección catodica

3.1. Se coloca una pieza de aleaciones de zinc, aleaciones de magnesio y aleaciones de aluminio, que se van a corroer en lugar de la pieza que se quiere proteger.

4. Concepcion de la pieza

4.1. Evitar zonas de confinamiento

4.2. Evitar contactos entre materiales diferentes

4.3. Evitar la heterogeneidades en general

5. Dominio del ambiente

5.1. Cuando se trabaja en ambiente cerrado (por ejemplo, un circuito cerrado de agua), se pueden dominar los parámetros que influyen en la corrosión; composición química (particularmente la acidez), temperatura, presión

6. Inhibidores de corrosion

6.1. Los inhibidores de corrosión, son productos que actúan ya sea formando películas sobre la superficie metálica.

6.2. tales como los molibdatos, fosfatos o etanolaminas, o bien entregando sus electrones al medio.

7. Aplicacion de inhibidores asociados a una pelicula de fijacion

7.1. Pinturas anticorrosivas

7.1.1. La pintura anticorrosiva es una base o primera capa de imprimación de pintura que se ha de dar a una superficie, que se aplica directamente a los cuerpos de acero, y otros metales. Para ello puede usarse un proceso de inmersión o de aspersión, (dependiendo del funcionamiento de la planta de trabajo y de la geometría de la estructura).