1. Las operaciones

1.1. Cadena de suministros: Formada por todos los procesos involucrados de manera directa o indirecta con el producto.

1.2. Proceso: Conjunto de acciones o actividades sistematizadas que se realizan con un fin especifico.

1.3. Toma de decisiones: Es el proceso a través del cual se identifica una necesidad, se establecen alternativas, se analizan y se elige una de ellas.

1.4. Ventajas competitivas: Liderazgo en costos, diferencias y flexibilidad (tiempo).

1.5. Proceso central: Tienen que ver directamente con el producto.

1.6. Proceso de apoyo: Proporciona recursos y permiten que los procesos centrales funcionen.

1.7. Proceso anidado: Un proceso dentro de otro.

1.8. Herramientas para la toma de decisiones:

1.8.1. Punto de equilibrio: Proporciona elementos para la toma de decisiones relacionadas con ventas y niveles de producción.

1.8.1.1. Arbol de decisiones: Plantea un problema y sus distintos acontecimientos y permite tomar la decision mas acertada.

1.8.1.1.1. Matriz de preferencias: Tabla que permite la organización de ideas.

2. Calidad en los procesos

2.1. Calidad: Capacidad de un bien o servicio para satisfacer las necesidades del cliente.

2.2. Control estadístico del proceso: Técnica para determinar si los procesos cumplen con los estándares.

2.3. Gráficos de control de variables:

2.3.1. Gráficos R: Para monitorear la variabilidad de los procesos.

2.3.1.1. Gráficos X: Para ver si el proceso esta generando producción.

2.3.1.1.1. Gráficos P: Para controlar los defectos del proceso y para representar atributos.

2.4. Six Sigma: mide cuantos defectos hay en un proceso.

2.5. Indice de capacidad del proceso Cpk: mide el potencial del proceso para generar productos.

2.6. Mediciones del desempeño:

2.6.1. Variables: Caracteristicas del producto que pueden medirse.

2.6.1.1. Atributos: Característica del producto para saber si el desempeño es aceptable.

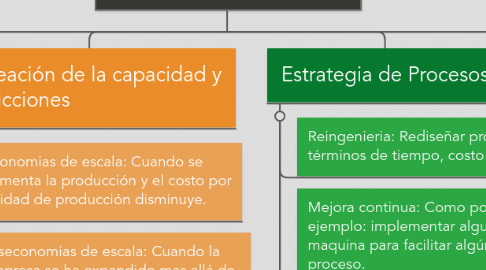

3. Planeación de la capacidad y restricciones

3.1. Economias de escala: Cuando se aumenta la producción y el costo por unidad de producción disminuye.

3.2. Diseconomias de escala: Cuando la empresa se ha expandido mas allá de su capacidad de producción y el costo promedio aumenta dando lugar a rendimientos de escala decrecientes.

3.3. Cuellos de botella: Diferentes actividades que disminuyen la velocidad de los procesos incrementan los tiempos de espera y reducen la productividad provocando un aumento en los costos.

3.4. Teoria de restricciones: Conjunto de procesos de pensamiento para entender lo que sucede y así encontrar la manera de mejorarlo.

4. Estrategia de Procesos

4.1. Reingenieria: Rediseñar procesos en términos de tiempo, costo y calidad.

4.2. Mejora continua: Como por ejemplo: implementar alguna maquina para facilitar algún proceso.

4.3. Proceso x Producto: Los equipos están dedicados a una linea de productos determinado.

4.4. Disposicion fisica: Cuadro grafico para ordenar y encontrar la opción mas optima de organizar los procesos.

5. Análisis de procesos

5.1. Análisis de procesos:

5.1.1. Identificar

5.1.1.1. Definir

5.1.1.1.1. Documentar

5.2. Documentación del proceso:

5.2.1. Diagrama de Flujo: Detalla el flujo de información.

5.2.1.1. Diagrama de flujo en carriles

5.2.1.1.1. Plano de servicio: Muestra los pasos con alto contacto con el cliente.

5.2.2. Documentación del proceso:

5.2.2.1. Diagrama de Flujo: Detalla el flujo de información.

5.2.2.1.1. Diagrama de flujo en carriles

5.2.3. Documentación del proceso:

5.2.3.1. Diagrama de Flujo: Detalla el flujo de información.

5.2.3.1.1. Diagrama de flujo en carriles

5.2.3.2. Documentación del proceso:

5.2.3.2.1. Diagrama de Flujo: Detalla el flujo de información.

5.3. Enfoque sistematico:

5.4. Herramientas para la elaboración del desempeño

5.4.1. Grafica de Pareto, Hojas de verificación, diagrama de dispersion, histograma, diagrama de flujo y control estadístico del proceso.

6. Sistemas Esbeltos

6.1. Demanda independiente: se genera a partir de decisiones ajenas a la empresa, los productos terminados.

6.1.1. Demanda dependiente: partes de componentes, materias primas o ensamblajes.

6.1.1.1. MRP: inicia a la producción anticipándose a la demanda futura.(push control system)

6.1.1.1.1. JIT: inicia la producción como reacción a demanda presente. (pull control system)