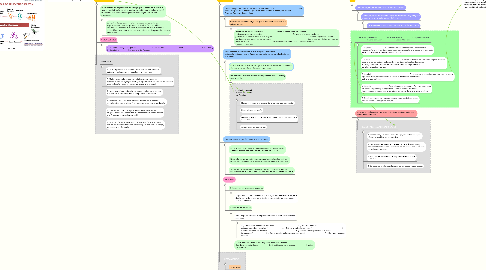

1. Método Kaizen

1.1. Es un concepto Japonés el cual significa un Cambio Bueno Fue creada despues de la segunda guerra mundial y esta fue hecha por William Edwards Deming y Joseph Juran

1.1.1. Enfocate en pequeños objetivos que le den una base sólida a tu sistema de vida.

1.1.1.1. Identificar los procesos actuales. Miden el desempeño de acciones y observaciones de resultados. Comparar diferentes opciones y observar las áreas donde puede mejorar. Innovar mejores soluciones previamente que no se han considerado. Integrar buenos hábitos y a hacerlos parte de la vida . Repetir este ciclo para avanzar constantemente y seguir mejorando.

1.2. Es un proceso mental interno el cual te ayuda identificar el potencial que tienes hacia el futura pero no dejando de lado las limitantes que tienes.

1.2.1. Este puede ser un etilo de vida ya que te ayuda a estar en un continuo desarrolló siempre llendo hacía un lugar mejor.

1.2.2. Son pequeños mini hábitos los cuales permiten planear, actuar, hacer y verificar

1.2.2.1. Conocido como el Circulo de Circulo de Deming

1.2.2.1.1. Planea:es la meta y el análisis del problema que se detecto.

1.2.2.1.2. Hacer: el plan de acción

1.2.2.1.3. Verificar: checa si lo que hiciste realmente obtuvo los resultados deseados.

1.2.2.1.4. Actuar: toma de decisiones.

1.3. Este termino se empezó a utilizar gracias a Toyota

1.3.1. Las empresas japonesas se beneficiaron de las metodologías estadounidenses para mejorar los sistemas de calidad.

1.3.2. Desarrollo su propio sistema de producción en el cual se guiaron con las dos vertientes de la alineación laboral y el mejor producto.

1.3.3. La mayoría de todas las empresas japonesas utilizan este método ya que involucra a todo el personal y se esta en un constante desarrollo.

1.4. PROCESO

1.4.1. 1. Reconocer tus principales objetivos

1.4.1.1. Se puede basar en el método S.M.A.R.T., ya que este tiene el objetivo de eliminar todo lo que no te funciona y de esta forma incrementar lo que si funciona

1.4.2. 2. Revisión de procesos

1.4.2.1. En tu mapa de proceso es importante que se puedan resolver varias preguntas :

1.4.2.1.1. 1. ¿ Para que es importante este paso? 2. ¿Que valor positivo estás agregando al cumplirlo? 3. ¿ Dónde lo deberías de hacer? 4. ¿ Cuándo deberías de hacerlo? 5. ¿Quienes son las personas que están involucradas? 6. ¿ Cómo se esta realizando correctamente? 7. ¿ Con que frecuencia lo haces?

1.4.2.2. 1. Eliminación de todo lo que te genera perdida de tiempo. 2. Reordenar las actividades. 3. Simplificación de procesos. 4. Validar los cambios.

1.5. HERRAMIENTAS

1.5.1. Histograma

1.5.2. Paretto

1.5.3. Ishikawa

2. 5 ´S

2.1. Nació en Toyota, en los año 60 en un entorno industrial

2.1.1. Con el propósito de crear una mejor productividad, mejor higiene y una mejora en la optimización de tiempos.

2.1.1.1. Es importante contar con una METODOLOGÍA RIGUROSA

2.2. 1. Separar/ Innecesarios 2. Situar/Necesarios 3. Suprimir/Suciedad 4. Señalizar/Anomalías 5. Seguir/Mejorando

2.2.1. 1. Separar: Quitar todo aquello innecesario y solo tener lo necesario.Pero es importante para hacer esto preguntar a la persona ya que esta sabe con exactitud si realmente lo utiliza o no.

2.2.2. 2. Situar: Colocar cada cosa en su debido lugar e identificar cada uno de los objetos del área. Es importante colocarlos de acuerdo su uso y ponerle su nombre es importante identificarlo ya sea con señales, etiquetas y demás.

2.2.3. 3. Suprimir: Eliminar toda la suciedad para que esta no vuelva aparecer. Es importante tener almacenes e inventarios actualizados sobre lo que se tiene.

2.2.4. 4. Señalizar: Crear elementos de control. Es importante tener en cuenta lo general y lo especifico. Tener el control de doctos, herramientas, contenedores entre otros, todo para llevar una mejor gestión

2.2.5. 5 Seguir mejorando, se muestra una comparativa de los avances que se vieron a lo largo del tiempo.

2.3. Se basan en señalar de forma sistemática los materiales y elementos de una área de trabajo.

2.3.1. PASOS PARA LLEVAR ACABO LAS 5´S

2.3.1.1. 1. Preparación, estudiar la metodología, todos los conceptos básicos y planificar las actividades.

2.3.1.2. 2. Salir de tu área y ver los innecesarios de tu área de trabajo, para identificar la ubicación correcta de las cosas, con el objetivo de agilizar el proceso.

2.3.1.3. 3. Analizar las propuestas de mejora en el equipo y se ejecutan.

2.3.1.4. 4. Se documentan las conclusiones de los pasos ya realizados.

3. Lean Manufacturing

3.1. Es un método de organización del trabajo que se centra en la continua mejora y optimización del sistema de producción mediante la eliminación de desperdicios y actividades que no suman ningún tipo de valor al proceso.

3.1.1. Su objetivo fundamental es el de minimizar las pérdidas que se producen en cualquier proceso de fabricación, y en utilizar solo aquellos recursos que sean imprescindibles. Así, eliminando el despilfarro se mejora la calidad y se reducen el tiempo de fabricación y los costes.

3.2. ANTECEDENTES

3.2.1. TQM : Total Quality Management JIT: Jus In Time Kaizen TOC: Theory Of Constraints Reingenieria de Procesos

3.3. PRINCIPIOS

3.3.1. 1. Calidad perfecta a la primera: búsqueda de cero defectos, detección y solución de los problemas en su origen.

3.3.2. 2. Minimización del desperdicio: eliminación de todas las actividades que no agregan valor y/o optimización del uso de los recursos escasos (capital, tiempo, materiales, personal y espacio).

3.3.3. 3. Mejora continua: reducción de costes, mejora de la calidad, aumento de la productividad y Compartir la información.

3.3.4. 4. Procesos “Pull”: los productos son tirados (en el sentido de solicitados) por el cliente final, no empujados por la producción.

3.3.5. 5. Flexibilidad: producir rápidamente diferentes mezclas de gran variedad de productos, sin sacrificar la eficiencia debido a volúmenes menores de producción.

3.3.6. 6. Construcción y mantenimiento de una relación a largo plazo con los proveedores tomando acuerdos para compartir el riesgo, los costes y la información.