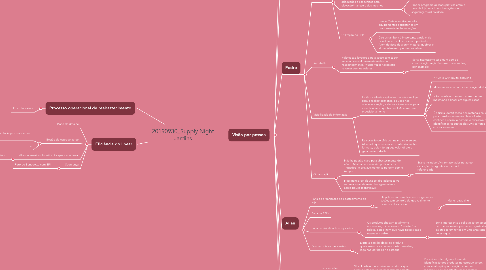

1. Processo operacional de reabastecimento

1.1. Foto das caixas

2. Eficiência do linear

2.1. Plano de detalhe

2.2. Gestão do estoque aéreo

2.2.1. Foto da Hortência procurando item no aéreo

2.2.2. a

2.3. Abastecimento submetido à capacidade linear

2.3.1. Foto das cadeiras

2.4. Segurança

2.4.1. Foto do Benedetto com EPI

3. Visão por pessoa

3.1. Benedetto

3.1.1. Implantação de cloro 20Kg

3.1.1.1. Hoje

3.1.1.1.1. Implantação em palete

3.1.1.1.2. Acondicionamento em caixas com 4 unidades

3.1.1.1.3. Os produtos devem ser retirados das caixas para implantação

3.1.1.1.4. Foto

3.1.1.2. Sugestão

3.1.1.2.1. Comprar em paletes com os itens já fora das caixas de papelão

3.1.1.2.2. Já é feito no MDH

3.1.1.3. Insight

3.1.1.3.1. Pensar na implantação ao definir o acondicionamento

3.1.2. EPI

3.1.2.1. Cinta de segurança é fundamental para o reabastecimento da gôndola por conta do peso dos produtos

3.1.2.2. Luva de segurança para abastecer cloro e evitar cortes em outros momentos

3.2. Foto

3.3. Pedro

3.3.1. Segurança

3.3.1.1. Necessário treinar o time para os padrões de segurança da loja e exigir cumprimento dos padrões e utilização dos esquipamentos

3.3.1.2. Utilização de maquinário sem nenhum tipo de treinamento e acompanhamento

3.3.1.2.1. Necessário checar necessidade de permissão específica para trabalho com paleteiras elétricas e plataformas de elevação (trabalho em altura)

3.3.1.3. Diversos produtos com peso elevado, sendo necessário pensar em equipamentos adequados e específicos para elevação/manuseio dos mesmos

3.3.1.3.1. A vivência que tive em loja anteriormente mostra que também no dia a dia não há rigidez com procedimentos de segurança

3.3.1.3.2. Propor programa de boas práticas entre o time da loja focado em inovações de segurança/produtividade

3.3.1.4. Utilização de EPIs

3.3.1.4.1. Luva e Cinta acredito que são equipamentos obrigatórios em praticamente todas as seções

3.3.1.4.2. Óculos também é importante ainda mais devido alto nível de poeira e partículas. Além do risco de algum material quebrar e algum elemento perfurar os olhos

3.3.2. Retrabalho

3.3.2.1. Paletes são levados para a seção sem saber se será possível realmente realizar o reabastecimento. Muitas vezes necessário retornar com os paletes

3.3.2.1.1. Seria interessante ter algum tipo de comunicação seção/armazém com rádios, por exemplo

3.3.3. Visibilidade da Informação

3.3.3.1. É difícil a identificação dos materiais na loja para o reabastecimento. Se você não conhece a seção, a demora é excessiva para identificar as etiquetas dos LMs corretos e o posicionamento

3.3.3.1.1. Nº LM e EAN muito pequeno

3.3.3.1.2. Materiais só vem com identificação do EAN

3.3.3.1.3. Não há referenciamento correto entre mostruário e linear em alguns casos

3.3.3.1.4. É difícil a identificação dos materiais na loja para o reabastecimento. Se você não conhece a seção, a demora é excessiva para identificar as etiquetas dos LMs corretos e o posicionamento

3.3.3.2. Realocação de LMs do linear para o aéreo. Atividade que precisa ser verificado melhor formato, pois não agrega valor direto e gera muito trabalho

3.3.4. Organização

3.3.4.1. Não há padrão claro para abastecimento do aéreo. Muitos materiais são praticamente "jogados" e provavelmente se perdem com o tempo

3.3.4.1.1. Existe inclusive LMs armazenados no aéreo de seção divergente do material referenciado

3.3.4.2. Negligência de alguns colaboradores torna os lineares ainda mais desorganizados e aéreo pouco identificável

3.4. Allan

3.4.1. Falta de organização no abastecimento da loja

3.4.1.1. Os paletes são simplesmente jogados na seção, sem controle do que realmente devia ser abastecido

3.4.1.1.1. Muito retrabalho

3.4.2. Falta de EPI's

3.4.3. Falta de visibilidade nos paletes

3.4.3.1. Os produtos chegam totalmente misturados, foi necessário "rebater" o palete, pois o item que havia necessidade estava em baixo.

3.4.3.1.1. Seria interessante a solicitação do assessor do que realmente precisa e o ajuste dos paletes serem feitos em uma área separada no estoque.

3.4.4. Pouco controle nas avarias

3.4.4.1. Existe a possibilidade do produto quebrar/sumir e o assessor não perceber, logo não dar baixa no estoque

3.5. Hortência

3.5.1. Estoque aéreo

3.5.1.1. Dificuldade em encontrar os produtos que estão o estoque aéreo para rebastecimento

3.5.1.1.1. Poderíamos ter alguma forma de identificação dos produtos no estoque aéreo, com localização por posição, como na logística. Seria importante ter capacidade linear também, para evitar tanta mercadoria no aéreo da loja.

3.5.2. Compra das plantas vivas

3.5.2.1. A loja informou que demarcam ou saldam as plantas vivas, pois a durabilidade é de apenas 7 dias aproximadamente.

3.5.2.1.1. Seria importante ter uma ferramenta para auxilia-los na compra, informando as vendas semanais por produto e volume necessário para fechamento de veículo. O processo atual é todo manual.

3.6. Eduardo

3.6.1. Mapeamento do estoque aéreo

3.6.2. Utilização de equipamentos sem licença e EPI

3.6.3. Importante ter capacidade linear

3.6.4. Pallets levados da logística para a loja sem a menor ideia se terá espaço para abastecer. Gera muito retrabalho trazendo e levando pallets

3.6.5. -

3.7. Thibault

3.7.1. Perda de tempo no abastecimento

3.7.1.1. Os paletes chegam da logística sem informação (seção, fornecedor, diversidade de produtos) e sem indicação para ajudar saber onde fica esse produto no linear (corredor, área...)

3.7.1.2. Baixa visibilidade da identificação no linear (as vezes falta de identificação)

3.7.1.3. Falta de processo

3.7.2. Produtos perdidos

3.7.2.1. Produtos que caem e acabam perdidos, sujos, danificados...