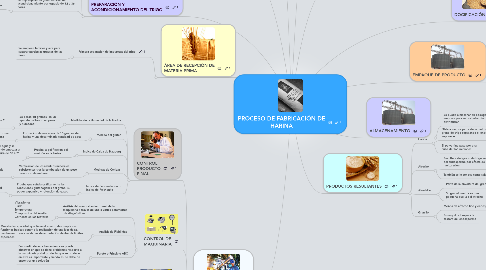

1. ÁREA DE RECEPCIÓN DE MATERIA PRIMA

1.1. Primera separacion de impurezas del trigo

1.1.1. Se emplean tamices y aire para separar particulas gruesas de las finas

2. PREPARACIÓN Y ACONDICIONAMIENTO DEL TRIGO

2.1. Se realiza la segunda limpieza

2.1.1. Se desprende la primera capa de las cascara y elimina cualquier presencia microbiologica

2.1.1.1. Se garantiza la inocuidad de a semilla

2.1.1.2. Facilita la adherencia del agua al grano y alcanza niveles de humedad requeridas

2.1.1.2.1. Conforme con las normas y exigencias establecidas

2.2. Se deja reposar el grano en silos de acondicionamiento por espacio de 12 a 36 horas

2.2.1. Se separan las partículas de diferentes formas y densidades

3. MOLIENDA

3.1. Consiste en eliminar la cascara y reducirlo hasta que alcance la granulometría fina que posee la harina

4. TRITURACIÓN

4.1. Se emplean molinos de cilindros estriados los cuales quiebran las semillas de trigo

4.1.1. Se produce harina en pequeñas cantidades de partículas

4.1.2. Separacion segun tamaño de particulas y caracteristicas similares

5. CONTROLES DE PROCESO

5.1. CONTROL PRODUCTO FINAL

5.1.1. Medidas de la Humedad de la Harina

5.1.1.1. Se pesan 10 gramos en un aparato calibrado en peso y humedad

5.1.1.1.1. temperatura de 130 grados celcius durante un tiempo de 7 minutos

5.1.2. Medida del gluten

5.1.2.1. Formacion de una masa de 10 gramos de harina y una determinada cantidad de agua

5.1.2.1.1. Debe de mostrarrr una tendencia pegajosa

5.1.3. Indice de Caida de Hagberg

5.1.3.1. Prueba la gelificacion del almidón en la harina

5.1.3.1.1. Se debe agrega un poco de agua y se empieza a calentar se debe de empezar a gelificaarse a una temperatura de 60 a 71 °C

5.1.4. Medidas de Cenizas

5.1.4.1. Verificación de los residuos minerales subsistentes tras la combustion de un peso conocido de materia

5.1.4.1.1. Los resultados se expresan de materia seca la harina suele ser de 0.66%

5.1.5. Indice de Fermentacion o Indice de Pelshenke

5.1.5.1. Prueba que señala gráficamente las condiciones glutenogenas del grano, su poder expansivo y retención de gases

5.1.5.1.1. Herramienta Utilizada Triklegraf

5.2. CONTROL DE MAQUINARIA

5.2.1. Análisis del comportamiento real de la maquinaria a través de uno o varios parámetros de diagnósticos

5.2.1.1. Vibraciones Ruido Temperatura Composicion del Aceite Corriente en los Motores

5.2.2. Analisis de Fiabilidad

5.2.2.1. Muestra la capacidad que tiene el equipo de cumplir sus funciones basicas durante la realización de una laor dada, manteniendo sus cualidades de explotación dentro de limites esperados

5.2.3. Pareto o Principio ABC

5.2.3.1. Por medio de esta herramienta se puede observar en que se tiene problemas respecto a la maquinaria y si el producto que se produce en esta es importante y siendo así se debe de encontrar una solución

5.3. CONTROL MICROBIOLOGICO

5.3.1. Agua

5.3.1.1. Amonio Cloro residual Conductividad Nitritos Análisis Organolepticos Microorganismos Aerobios

5.3.2. Otros

5.3.2.1. Mohos y levaduras Enterobacterias entre otras

5.4. CONTROL DE INSTALACIONES

5.4.1. Se controla que todo el equipo ya sean herramientas, utensilios, paredes, suelo, ventanas, entre otros este esterilizado para no contagiar la harina

5.5. HACCP

5.5.1. Buenas Practicas de Manufactura

5.5.1.1. Encargada de regular la fabricacion de los productos alimenticios y garantizar buena calidad en los productos

5.6. ISO 9001-2008

5.6.1. Sistema de gestión de calidad que se enfoca en el mejoramiento de los procesos para logran una certificación indicando que el producto es de buena calidad

6. PRODUCTOS RESULTANTES

6.1. Harina

6.1.1. Obtencion por parte de la molturacion del grano de trigo separando el endospermo e impurezas

6.1.2. El polvo fino pasa por una criba de 160 micrones

6.2. Afrecho

6.2.1. Envoltura del grano de trigo separado del endospermo por efecto de la molturacion

6.2.2. También se le conoce como salvado

6.3. Afrechillo

6.3.1. Parte de la envoltura del grano de trigo

6.3.2. Su granulometría es mas pequeña que la del afrecho

6.4. Granillo

6.4.1. Mezcla de afrecho fino y endospermo

6.4.2. Es muy difícil separa la cascara del endospermo

7. REDUCCIÓN

7.1. Aqui se trabaja el endorpermo

7.1.1. Debe de estar libre de impurezas y recibe el nombre de sémola

7.2. Se realiza en molinos estriados

7.3. Se hace una clasificación por medio de una corriente de aire inducido

7.3.1. Para que la cascara flote e impida que ingrese al proceso de cernido

8. COMPRESIÓN

8.1. Reducir a semolina al tamaño de granulometría de harina

8.2. Pasa por un cernido hasta lograr la obtención de harina

9. DOCIFICACIÓN

9.1. Se obtiene los subproducto

9.1.1. Afrecho, afrechillo, granillo

9.2. Se le agregan aditivos para cumplir con las exigencias del mercado y mantener consistente la calidad

9.2.1. De perservacion, mejora, blanqueador y tonificados