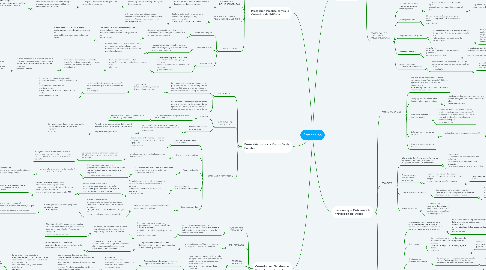

1. Corrosión General

1.1. CORROSIÓN

1.1.1. Los procesos de corrosión son reacciones químicas que tienen lugar en la superficie del metal y que obedecen a leyes químicas bien establecidas

1.1.1.1. Los productos de la corrosión pueden hacer de barrera entre el metal y lo que le rodea, ralentizando de hecho el ritmo de corrosión.

1.1.1.1.1. Este fenómeno se observa con frecuencia cuando los metales se oxidan al descubierto, proceso conocido como “corrosión seca

1.1.2. Corrosión seca

1.1.2.1. Los metales sometidos a calentamiento pueden muy bien llevar una capa más pesada, o ésta puede desprenderse

1.1.2.1.1. La corrosión seca puede parecer improbable, sin embargo, merece la pena recordar que incluso en condiciones totalmente secas tiene lugar algo de corrosión.

1.1.3. Corrosión húmeda

1.1.3.1. La “corrosión húmeda” tiene lugar en entornos húmedos, es decir, en los que la humedad relativa supera el 60%.

1.1.3.1.1. La destrucción del metal puede ser uniforme, o sea oxidación, localizada, es decir picadura, y corrosión bajo tensión.

1.1.4. ¿Por qué proteger el acero?

1.1.4.1. El acero es básicamente una aleación de hierro y carbono, añadiéndose otros elementos según el método de procesamiento y el rendimiento final requerido. Los aceros para estructuras (aceros de contenido medio de carbono) contienen de 0,12% a 0,24% de carbono.

1.1.4.1.1. La corrosión electro-química puede alcanzar concentraciones elevadas en ciertos puntos

1.2. PROTECCIÓN DE LOS ACEROS PARA ESTRUCTURAS

1.2.1. Influencia del entorno y de las condiciones de la superficie

1.2.1.1. Humedad elevada, que proporciona el agua esencial; es decir, humedad superior al 60%.

1.2.1.1.1. La presencia de cascarilla de laminación con grietas o discontinuidades

1.2.2. ¿Proteger con qué?

1.2.2.1. El modo más práctico de proteger el acero es la aplicación de otra capa que actúe como ánodo

1.2.3. Preparación de la superficie

1.2.3.1. La preparación de la superficie ejerce una importante influencia en la determinación del valor protector de un sistema de revestimiento

1.2.3.1.1. En el caso de los revestimientos metálicos suele ser parte integral del proceso de fabricación y se incluye en las normas nacionales y europeas

1.2.4. Protección catódica

1.2.4.1. un sistema en el que la estructura que se ha de proteger se convierte en el cátodo.

1.2.4.1.1. La protección catódica mediante ánodos sacrificatorios se establece para proteger el acero en condiciones de inmersión.

1.2.5. Aceros resistentes a la corrosión atmosférica

1.2.5.1. Estos aceros solo contienen un 1-2% de adiciones de aleación, por ejemplo cobre, cromo, níquel, fósforo

1.2.5.1.1. el revestimiento protector solo se forma cuando el acero está sometido a un humedecimiento regular y durante ciclos

2. Factores que Gobiernan la Protección del Acero

2.1. ESPERANZA DE VIDA

2.1.1. Las estructuras e instalaciones tienen normalmente una “vida prevista”. Si tras la ejecución de la estructura ésta es inaccesible, el sistema de protección inicial ha de tener la misma vida que el acero

2.1.2. Tiempo probable transcurrido hasta el primer mantenimiento

2.1.2.1. Los sistemas de protección requieren una inspección regular que permita reparar los fallos locales inesperados

2.1.3. Vida entre distintos mantenimientos

2.1.3.1. Cuando se dispone de datos sobre el rendimiento de un sistema de protección en estructuras o instalaciones similares es muy fácil predecir los intervalos para mantener la capa o capas superiores

2.1.4. Estimación de la exigencia de vida

2.1.4.1. Vida exigida de la estructura o instalación.

2.1.4.1.1. Exigencias decorativas e higiénicas. La vida decorativa de un revestimiento (y su capacidad de ser limpiado con facilidad) raramente es tan prolongada como la vida protectora del sistema

2.1.5. Estimación de la exigencia de vida

2.2. PROYECTO

2.2.1. El proyecto de estructuras e instalaciones se basa en gran medida en datos y exigencias funcionales cuantificables,

2.2.1.1. por ejemplo “la estructura de acero soporta una instalación de fabricación de un determinado producto y tiene una esperanza de vida de 25 años”

2.2.1.1.1. Otros factores que influyen en la selección son cuantitativos, por ejemplo el tiempo hasta el primer mantenimiento

2.2.2. Proyecto acorde con los sistemas de protección

2.2.2.1. Puede resultar apropiado y económico modificar el proyecto de manera que se adapte al sistema de protección preferido.

2.2.2.1.1. Debe prestarse atención a los siguientes puntos

2.2.3. Dónde aplicar la protección

2.2.3.1. Los sistemas de protección son más duraderos cuando se aplican en el taller de fabricación o el laminador de acero

2.2.3.1.1. Cuando todo el sistema se aplica fuera de obra, la especificación debe contemplar las medidas necesarias para impedir que el acero acabado sufra daños

2.2.4. Zonas especiales

2.2.4.1. Lo ideal es que su sistema de protección sea al menos de la misma calidad que el especificado para las superficie

2.3. PREPARACIÓN DE LA SUPERFICIE

2.3.1. La preparación de la superficie de la estructura de acero tiene una gran influencia en la determinación del valor protector del sistemade revestimiento

2.3.1.1. La elección entre la limpieza por chorro y la limpieza manual está en parte determinada por la naturaleza de los revestimientos que se han de aplicar.

2.3.1.1.1. Los revestimientos aplicados a una superficie limpiada a chorro y desengrasada siempre duran más que los revestimientos similares aplicados a superficies limpiadas manualmente

2.3.2. Desengrasado

2.3.2.1. La mejor forma de eliminar la grasa y la suciedad es mediante detergentes en emulsión patentados, seguidos de un enjuague a fondo con agua

2.3.2.1.1. mediante limpieza a vapor, o por medio de chorros controlados de agua a alta presión.

2.3.3. Eliminación de cascarilla y herrumbre

2.3.3.1. La cascarilla de laminación está compuesta por los óxidos superficiales producidos durante el laminado en caliente del acero

2.3.3.1.1. En la corrosión atmosférica, el agua penetra en las fisuras de la cascarilla y tiene lugar la corrosión de la superficie del acero

2.3.4. Limpieza por chorro

2.3.4.1. Contra la superficie del metal se dirigen a gran velocidad partículas abrasivas

2.3.4.1.1. Estas pueden estar transportadas por aire comprimido o agua a alta presión, o estar lanzadas por fuerza centrífuga desde una rueda impelente

2.3.5. Norma sobre la limpieza por chorro

2.3.5.1. ISO 8501-1 1988 es una norma visual que muestra diferentes grados de limpieza por chorro de acero con cuatro niveles de corrosión

2.3.5.1.1. Las muestras impresas de referencia son en color y la norma se basa en la ampliamente utilizada norma sueca SIS 05 59 00

2.3.6. Rugosidad superficial

2.3.6.1. Dado que el chorreo produce una rugosidad de la superficie, es importante controlar de algún modo el perfil obtenido

2.3.6.1.1. Si la distancia de la cresta más alta al valle más profundo es excesiva, quizá las crestas no puedan protegerse de la forma adecuada

2.3.7. Bordes cortados con soplete

2.3.7.1. Los bordes cortados con soplete deben ser suaves, y las esquinas tienen que amolarse con el fin de efectuar un revestimiento con pintura duradero

2.3.7.1.1. Una esquina aguda genera una película fina y un punto de arranque para la corrosión.

2.3.8. Otros métodos de preparación de la superficie

2.3.8.1. La limpieza manual, posiblemente utilizando herramientas de accionamiento mecánico, es el método con más frecuencia utilizado por razones prácticas o económicas, aunque es el menos efectivo.

2.3.8.1.1. se ocupará de la limpieza manual y con herramienta mecánica, pero por el momento las únicas normas pertinentes son SIS 05 5900 y SSPC, que contienen dos grados visuales de preparación correspondientes al rascado y al cepillado con alambre

3. Protección Práctica contra la Corrosión de Edificios

3.1. PROYECTO PRACTICO

3.1.1. se exponen nociones generales, así como las ventajas de elaborar un proyecto que permita la utilización eficaz de los revestimientos de protección y la toma de una decisión consciente acerca de dónde se han de aplicar.

3.1.1.1. Los detalles del proyecto que evitan las retenciones de agua, aseguran un drenaje adecuado y favorecen la circulación del aire, imponen límites a la corrosión

3.1.1.1.1. Evitar el contacto entre metales no similares, eliminar las esquinas y bordes agudos, todo ello es importante

3.2. TRATAMIENTOS DE LAS CONEXIONES

3.2.1. Los tornillos, tuercas y otras piezas de conexión deben protegerse con un sistema de revestimiento de una calidad al menos igual a la utilizada en las superficies generales.

3.2.1.1. El riesgo de dañar las conexiones prerrevestidas y las superficies de las conexiones durante el montaje puede ser elevado

3.2.1.1.1. Para reducirlo, quizá sea necesario especificar un sistema de revestimiento distinto al empleado en la estructura de acero

3.3. TRATAMIENTO DE LAS SOLDADURAS

3.3.1. La técnica de soldadura influye sobre si las zonas soldadas se protegen

3.3.1.1. tras la preparación de la superficie y antes de la soldadura

3.3.1.1.1. se dejan al descubierto hasta que se ha concluido la soldadura

3.4. ENTORNOS EXTERNOS Y EXTERIORES DE EDIFICIOS

3.4.1. Si el proyecto posibilita un derrame máximo de aguas pluviales y condensación, la corrosión local se reduce al mínimo

3.4.1.1. o. Si los detalles que retienen aguas pluviales o condensación no pueden volver a ser proyectados, entonces es necesario un drenaje adecuado

3.5. CASOS ESPECIALES

3.5.1. Acero en hormigón

3.5.1.1. Un problema particular es el desconchado o la fisuración del hormigón asociados a la corrosión de su armadura

3.5.1.1.1. Los cloruros externos procedentes de sales descongelantes, entornos marinos o fuentes internas, por ejemplo de los áridos salinos

3.5.2. Secciones huecas

3.5.2.1. Las secciones totalmente abiertas, por ejemplo las vigas cajón, quizá requieran una protección interna

3.5.2.1.1. La galvanización, los revestimientos epoxi de ligazón por fusión o las pinturas resistentes a los productos químicos son posibles soluciones.

3.5.3. Revestimiento

3.5.3.1. El revestimiento prefabricado para techumbres y muros es ligero y su utilización permite un ahorro en los gastos de la estructura global del edificio

3.5.3.1.1. Existe disponible una variedad de perfiles cuyo material básico es el acero o el aluminio

4. Protección contra la Corrosión de Puentes

4.1. INTRODUCCIÓN

4.1.1. Los puentes se construyen generalmente para una vida de servicio prolongada, por ejemplo 100 años, y están sometidos al ataque derivado de su uso y del entorno

4.1.1.1. cargas, viento, daños accidentales, lluvia, sales descongelantes, sol, etc.

4.1.1.1.1. La vida exigida del sistema de protección no es la misma que la de la estructura de acero que protege.

4.1.2. Los puentes se construyen generalmente para una vida de servicio prolongada, por ejemplo 100 años, y están sometidos al ataque derivado de su uso y del entorno

4.2. CONDICIONES DE EXPOSICIÓN

4.2.1. Entornos

4.2.1.1. El entorno influye en el tipo e intensidad de la corrosión

4.2.1.1.1. Debe tenerse en cuenta la influencia de macroclimas y microclima

4.2.2. Factores que influyen en la corrosión

4.2.2.1. La corrosión atmosférica solo tiene lugar si el aire está lo suficientemente húmedo y contaminado

4.2.2.1.1. Por debajo de un nivel crítico de humedad relativa del 60%, la velocidad de corrosión es muy lenta e insignificante

4.3. SISTEMAS DE PROTECCIÓN

4.3.1. Sistemas de revestimiento para puentes

4.3.1.1. Dependiendo del entorno, del tipo de elemento, de la vida esperada y de los equipos de mantenimiento

4.3.2. Revestimientos metálicos

4.3.2.1. Metalización de cinc, o de aleaciones de aluminio y cinc.

4.3.2.1.1. La eficacia contra la corrosión puede durar 15 años si se combina con revestimientos de pintura.

4.3.3. Acero inoxidable

4.3.3.1. Los aceros inoxidables son bien conocidos por su resistencia a la corrosión en atmósferas corrosivas

4.3.3.1.1. Esa resistencia es debida a la presencia de elementos de aleación, como cromo o níquel, que proporcionan a la superficie una capa protectora pasiva

4.3.4. Acero resistente a la corrosión atmosférica

4.3.4.1. Para el desarrollo de la pátina protectora es esencial que el acero resistente a la corrosión atmosférica se humedezca de vez en cuando y vuelva a secarse.

4.3.4.1.1. Por eso deben evitarse en el proyecto las superficies nominalmente horizontales, pues pueden atrapar agua a causa de posibles imperfecciones

4.3.5. Secciones cerradas

4.3.5.1. Un tubo de acero completamente sellado no se oxidará por dentro

4.3.5.1.1. o. Esta característica es útil para secciones pequeñas que pueden cerrarse de un modo eficaz. Sin embargo, un puente de vigas cajón con un tablero de hormigón no puede considerarse totalmente cerrado

5. Corrosión en Plataformas Petrolíferas y Tablestacas

5.1. PLATAFORMAS PETROLÍFERAS

5.1.1. Las construcciones de plataforma petrolífera fijas se dividen en tres zonas, a saber, submarina y de mareas, zona de salpicaduras y cubiertas.

5.1.1.1. Los ingenieros de la corrosión experimentados no siempre están de acuerdo al respecto de la elección del sistema de protección del acero en estas zonas.

5.1.1.1.1. En efecto, los revestimientos mejoran la protección contra la corrosión en ángulos agudos y zonas soldadas

5.2. TABLESTACADO

5.2.1. El tablestacado se utiliza igualmente en obras provisionales y permanentes.

5.2.1.1. Las aplicaciones características son defensas contra el mar, terrenos ganados al mar, muelles y ataguías.

5.2.1.1.1. El tablestacado puede conectarse cuando se requieren longitudes superiores a 30 m, y aunque suele asociarse con construcciones en “línea recta”

5.3. CORROSIÓN EN SUELOS

5.3.1. La corrosión en suelos es similar a la del agua. Requiere la presencia de un electrólito y de circunstancias que produzcan en el acero o el hierro zonas anódicas y catódicas

5.3.1.1. Para que las condiciones del suelo den lugar a la corrosión deben existir:

5.3.1.1.1. • humedad • acceso para el oxígeno • sales disueltas que aumenten la conductividad eléctrica • un estado ácido

5.4. MÉTODOS DE CONTROL DE LA CORROSIÓN ELÉCTRICOS

5.4.1. El método más conocido es la protección catódica, pero existen otros: la protección anódica y el aislamiento eléctrico

5.4.1.1. La protección catódica se basa en el hecho de que la corrosión no tendrá lugar si se consigue hacer catódica toda la superficie del metal utilizando un electrodo externo

5.4.1.1.1. La protección anódica exige una capa “pasiva” para formar y proteger el metal de la corrosión

5.5. ORGANISMOS AERÓBICOS Y ANAERÓBICOS

5.5.1. Los organismos aeróbicos son aquéllos que necesitan oxígeno para sobrevivir, los anaeróbicos son aquéllos que no lo necesitan

5.5.1.1. son probablemente las más conocidas, y desde luego son las más destructivas.

5.5.1.1.1. En nuestro entorno predominantemente aeróbico se encuentran en estado latente, pues son organismos estrictamente anaeróbicos.