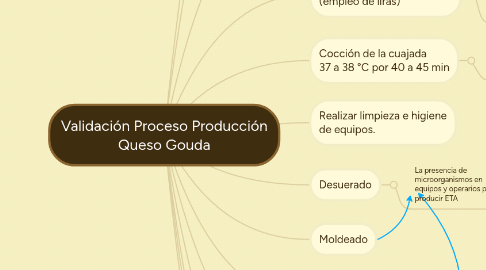

1. Realizar limpieza e higiene de equipos.

2. Pasteurización Límite operacional=76±1 °C por 15 s Límite crítico = 72°C por 15 s

2.1. Asegura la eliminación de microorganismos viables patógenos presentes en la leche cruda

2.1.1. Controlar el proceso térmico (realizar ajustes de Temperatura y tiempo del proceso) cuando haya desviación del tiempo

2.1.2. Limpieza efectiva (revisar procedimientos, detergentes y desinfectantes utilizados). Entrenamiento con buenas prácticas de higiene. Evitar condensación del aire húmedo en el soporte o base del agitador.

3. Recepción de leche cruda

3.1. La leche debe llegar refrigerada a la planta para prevenir la multiplicación de patógenos. Control de proveedores, aceptando sólo los que traigan a la planta leche fría con una temperatura < 7 ºC. se deben realizar Pruebas de plataforma (obligatorio análisis de antibióticos y aceptar sólo leche libre de antibióticos) y cumplimiento de requisitos, evaluación y seguimiento del proveedor.

4. Coagulación 32- 35 °C por 30 min

4.1. Los microorganismos presentes en equipos, operarios, agua o ingredientes pueden ocasionar ETA pero su presencia se puede controlar efectivamente a través de Buenas Prácticas de Fabricación (BPF) y Procedimientos de Operaciones Estándar de Saneamiento en Planta (POES)

4.1.1. Control rutinario del agua, asegurando la calidad microbiológica, físico-química. Control del manejo del CaCl2, colorante y/o cuajo. Control de tipo, manejo y preparación del cultivo iniciador.

4.2. Fallas en el proceso de fermentación y maduración del queso pueden producir ETA

5. Corte manual de la cuajada (empleo de liras)

5.1. Los microorganismos presentes en equipos, y operarios pueden ocasionar ETA pero su presencia se puede controlar efectivamente a través de Buenas Prácticas de Fabricación (BPF) y Procedimientos de Operaciones Estándar de Saneamiento en Planta (POES)

5.1.1. Realizar limpieza e higiene de equipos. Vigilancia y entrenamiento de los manipuladores. Control del ambiente

6. Cocción de la cuajada 37 a 38 °C por 40 a 45 min

6.1. La destrucción del inóculo por exceso de coccion afecta el proceso de maduración y la inocuidad del producto

6.1.1. Vigilancia y control del funcionamiento de las cavas de maduración, temperatura y HR. Control de calidad del cultivo utilizado y de las condiciones de maduración.

7. Adicíon de inoculo

8. Pasteurización Límite operacional=76±1 °C por 15 s Límite crítico = 72°C por 15 s

8.1. Asegura la eliminación de microorganismos viables patógenos presentes en la leche cruda

8.1.1. Controlar el proceso térmico (realizar ajustes de Temperatura y tiempo del proceso) cuando haya desviación del tiempo

8.1.2. Limpieza efectiva (revisar procedimientos, detergentes y desinfectantes utilizados). Entrenamiento con buenas prácticas de higiene. Evitar condensación del aire húmedo en el soporte o base del agitador.

9. Desuerado

9.1. La presencia de microorganismos en equipos y operarios puede producir ETA

9.1.1. Vigilancia y entrenamiento de los manipuladores.

9.1.2. Control del ambiente.

10. Moldeado

11. Prensado 40 lb por 1 a 2 horas

12. Salado por inmersión en salmuera al 20% (p/v) 7 a 9 °C por 24 h 3% de sal en el producto final)

12.1. La sal es un inhibidor del crecimiento de la mayoría de los microorganismos patógenos

12.1.1. Control de calidad de la salmuera (acidez, ºBé, recuento microbiano).

12.1.2. Control de la concentración de sal (salinómetro) y tiempo de salado.

12.1.3. Cambio periódico de la salmuera (cada 6 meses)

13. Maduración

13.1. Una maduración completa permite la producción de metabolitos que inhiben la presencia de microorganismos patógenos

13.1.1. Control de la fase de maduración mediante cumplimiento de temperatura, HR y tiempo adecuado.

13.1.2. Vigilancia y entrenamiento de los manipuladores, con buenas prácticas de higiene de fabricación.

13.1.3. Vigilancia y control del medio ambiente.

13.1.4. Vigilancia en el correcto volteado de los quesos y condiciones de la cava.

14. Empacado y etiquetado.

15. Almacena-miento a temperaturas <8°C

15.1. La refrigeración retarda el crecimiento de la mayoría de los microorganismos patógenos

15.1.1. Control de la temperatura de la cava de almacenamiento

15.1.2. Control del funcionamiento del compresor de la cava.