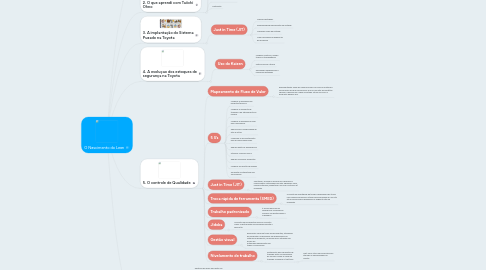

1. 1. Como tudo começou

1.1. Implementação do Sistema Toyota, por Taiich Ohno

1.1.1. Lean Manufacturing

1.1.1.1. Redução dos sete tipos de desperdícios (super-produção, tempo de espera, transporte, excesso de processamento, inventário, movimento e defeitos). Eliminando esses desperdícios, a qualidade melhora e o tempo e os custos de produção diminuem. As ferramentas "lean" incluem processos contínuos de análise kaizen, kanban e Poka-Yoke

1.1.1.1.1. Poka-Yoke é um dispositivo a prova de erros destinado a evitar a ocorrência de defeitos em processos de fabricação e/ou na utilização de produtos

2. 3. A implantação do Sistema Puxado na Toyota

2.1. Just in Time (JIT)

2.1.1. Menores estoques

2.1.2. Disponibilidade permanente de material

2.1.3. Melhores níveis de entrega

2.1.4. Maior facilidade de exposição de problema

3. 4. A evoluçao dos estoques de segurança na Toyota

3.1. Uso do Kaizen

3.1.1. Melhoria continua, unindo todos os trabalhadores

3.1.2. Prática vencia a teoria

3.1.3. Eliminando desperdícios e reduzindo estoques

4. 5. O controle de Qualidade

4.1. Mapeamento de Fluxo de Valor

4.1.1. Representação visual de cada processo no fluxo do material e informação real que reformulam-se um conjunto de questões chaves e desenha um mapa do estado futuro de como a produção deveria fluir

4.2. 5 S’s

4.2.1. Melhorar a qualidade dos produtos/serviços

4.2.2. Melhorar o ambiente de trabalho e de atendimento ao usuário

4.2.3. Melhorar a qualidade de vida dos funcionários

4.2.4. Educar para a simplicidade de atos e ações

4.2.5. Maximizar o aproveitamento dos recursos disponíveis

4.2.6. Reduzir gastos e desperdícios

4.2.7. Otimizar o espaço físico

4.2.8. Reduzir e prevenir acidentes

4.2.9. Melhorar as relações humanas

4.2.10. Aumentar a autoestima dos funcionários

4.3. Just in Time (JIT)

4.3.1. Identificar, localizar e eliminar os esperdícios relacionados a atividades que não agreguem valor, reduzir estoques, garantindo um fluxo contínuo de produção

4.4. Troca rápida de ferramenta (SMED)

4.4.1. Consiste na quantidade de tempo necessária para trocar uma referência desde a última peça produzida de um lote até a primeira peça produzido no seguinte lote de produção

4.5. Trabalho padronizado

4.5.1. É a base para que os esperdícios e problemas possam ser identificados e superados

4.6. Jidoka

4.6.1. Conjunto de ferramentas que em conjunto visam à dentificação de anomalias durante a execução

4.7. Gestão visual

4.7.1. Exposição visual de todas as ferramentas, atividades de produção e indicadores de desempenho do sistema de produção, de modo que a situação real possa ser entendida rapidamente por todos os envolvidos

4.8. Nivelamento de trabalho

4.8.1. Distribuição dos elementos de trabalho entre os operadores de forma a nivelar a carga de trabalho e adequar o takt time

4.8.1.1. Takt Time: ritmo de produção para atender as necessidades do cliente

5. 6. A perspectiva da gestão

5.1. Relatório de erros para evitá-los

5.2. Cultura

5.3. Ouvir a todos

5.4. Conhecer para saber fazer

5.5. Redução de poluentes

5.5.1. Mínimo impácto ambiental

5.6. Caminhada pelo Gemba

5.6.1. Observar problemas em primeira mão (vá e veja)

5.6.2. Adotar a resolução científica de problemas (PDCA)

5.6.3. Focar em fluxo de valor

5.6.4. Liderar com humildade

6. 2. O que aprendi com Taiichi Ohno

6.1. Pai do Kanban

6.1.1. Desenvolveu um método de sinalização que controla os fluxos de produção ou transportes em uma indústria